Loại gạch này có giá thành sản xuất thấp và giảm các tác động môi trường của cả hai quá trình sản xuất giấy và sản xuất gạch. Các tính chất cơ lý của mẫu gạch được nghiên cứu bao gồm độ ẩm tạo hình, khối lượng thể tích, độ hút nước và cường độ. Kết quả cho thấy, khi hàm lượng bùn vôi tăng thì độ bền nén và khối lượng thể tích có xu hướng giảm, còn độ hút nước và độ ẩm tạo hình có xu hướng tăng. Hoàn toàn có thể sản xuất được các loại gạch bê tông đạt mác 5 đến mác 10 theo TCVN 6477:2016 và có giá thành tương đương với gạch bê tông đang sản xuất trên thị trường.

1. Giới thiệu

Ngành giấy là một trong những ngành được hình thành từ rất sớm tại Việt Nam, khoảng 300 năm. Tuy nhiên, ngành công nghiệp giấy và bột giấy là một trong những ngành công nghiệp gây ô nhiễm nhất. Bùn vôi là thải phẩm của quá trình sản xuất giấy, được tạo thành trong công đoạn xử lý dăm gỗ thành bột giấy. Bột giấy được chiết xuất từ dăm gỗ bằng dung dịch natri hydroxit và trong quá trình này natri cacbonat được hình thành như một sản phẩm phụ. Để thu hồi natri hydroxit, vôi sống được cho vào bùn natri cacbonat, hình thành bùn chứa canxi cacbonat và được gọi là 'bùn vôi'. Bùn vôi được xếp vào nhóm chất thải công nghiệp độc hại chủ yếu do độ kiềm cao của nó, do đó cần phải được xử lý thích hợp trước khi thải bỏ. Theo số liệu thống kê từ Hiệp hội Giấy và Bột giấy Việt Nam, năm 2019 tổng lượng sản xuất giấy các loại tại Việt Nam đạt khoảng 4,43 triệu tấn, tăng trưởng 20,6% so với năm 2018. Trong quá trình sản xuất mỗi tấn giấy tạo ra trung bình khoảng 170 - 600 kg phế thải bùn khô. Thành phần bùn bao gồm chủ yếu là bùn sơ cấp (70%) và bùn thứ cấp (sinh học) (30%). Điều này dẫn đến lượng lớn chất thải rắn phát sinh đã gây ra những lo ngại về môi trường do việc thải bỏ hiện nay chủ yếu bằng cách chôn lấp.

Trên Thế giới đã có nhiều nghiên cứu được thực hiện nhằm sử dụng bùn vôi cho các ứng dụng khác nhau như làm chất kết dính thủy lực, phụ gia khoáng cho chất kết dính, gia cường ván sợi gỗ do có thành phần gehlenit, tricalcium aluminat, belit, metakaolin và mayenit trong bùn giấy. Bùn vôi là nguồn cung cấp canxit và cao lanh làm phụ gia khoáng pozzolanic trong sản xuất xi măng. Phản ứng pozzolanic giữa bùn vôi và metakaolin là rất tốt. Tuy nhiên, sự hiện diện của CaO và MgO trong bùn gây ra sự không ổn định về thể tích. Ngoài ra, bùn vôi trong vữa xi măng và bê tông thường làm giảm độ chảy của hỗn hợp bê tông do đặc tính hấp thụ nước lớn. Bùn vôi cũng được một số nhà nghiên cứu sử dụng để sản xuất các loại gạch xây.

Sản xuất gạch đất sét nung truyền thống sử dụng nguyên liệu chủ yếu là đất sét, tiêu thụ một lượng đáng kể đất nông nghiệp. Vì vậy, trong những năm gần đây, Chính phủ đang nỗ lực thực hiện nhiều chính sách nhằm khắc phục sự khan hiếm tài nguyên thiên nhiên bằng cách sử dụng các chất thải công- nông nghiệp để thay thế đất sét trong sản xuất gạch bền vững và tiết kiệm năng lượng, tập trung phát triển các loại gạch không nung thay thế gạch đất sét nung. Bùn vôi hay bùn thải của nhà máy giấy cũng có thể được sử dụng làm nguồn nguyên liệu trong sản xuất các loại gạch không nung. Điều này sẽ mang lại nhiều lợi ích lớn như: tái chế chất thải để giảm thiểu việc thải bỏ, phát triển bền vững bằng cách giảm ô nhiễm môi trường, và giảm chi phí vận chuyển chôn lấp. Tuy nhiên, ở Việt Nam chưa có nghiên cứu nào về tối ưu hóa thành phần cấp phối sản xuất gạch không nung sử dụng hỗn hợp bùn vôi và các loại phế thải công nghiệp khác.

Bài báo này nhằm nghiên cứu tối ưu hàm lượng bùn vôi sử dụng để sản xuất các loại gạch bê tông đáp ứng cả ba khía cạnh của tính bền vững bao gồm kỹ thuật - môi trường và kinh tế. 20 cấp phối gạch bê tông sử dụng hỗn hợp phế thải đá mạt và các tỷ lệ bùn vôi khác nhau được tập trung nghiên cứu. Các tính chất cơ lý của gạch bê tông bao gồm khối lượng thể tích, độ hút nước, cường độ nén và sự phát triển cường độ nén đã được xác định và so sánh đánh giá theo TCVN 6477: 2016. Hàm lượng bùn vôi đã được tối ưu hóa phù hợp với các yêu cầu kỹ thuật của mác M5, M7,5 và M10 theo TCVN 6477: 2016. Việc sử dụng loại gạch này ở quy mô công nghiệp sẽ giúp phát triển kinh tế và bền vững trong sản xuất gạch, cũng như xây dựng công trình.

2. Vật liệu và phương pháp nghiên cứu

2.1. Vật liệu sử dụng:

Các vật liệu chính để nghiên cứu chế tạo gạch bê tông bao gồm: chất kết dính là hỗn hợp bùn vôi, xỉ lò cao nghiền mịn và xi măng; cốt liệu sử dụng là đá mạt. Bùn vôi là phế thải chính của nhà máy giấy nên mục tiêu nghiên cứu sử dụng càng nhiều trong cấp phối gạch càng tốt. Tuy nhiên hàm lượng bùn vôi sẽ được khảo sát từ 0 - 40% khối lượng hỗn hợp nhằm đảm bảo khả năng trộn, tạo hình cũng như cường độ và các tính chất kỹ thuật gạch bê tông đạt yêu cầu của TCVN 6477:2016. Xỉ lò cao hạt hóa nghiền mịn là một loại phế thải của công nghiệp luyện gang thép được nghiền mịn tới cỡ hạt tương đương xi măng. Xỉ lò cao sử dụng trong nghiên cứu là loại xỉ S95 có bán sẵn trên thị trường của nhà máy luyện gang thép Hòa Phát - Hải Dương. Sản phẩm này đóng vai trò là chất kết dính thủy lực tiềm năng nhằm ổn định hóa lượng xút dư trong bùn vôi, hơn nữa để thay thế một phần xi măng do có giá bán thấp hơn nhiều so với xi măng. Qua nghiên cứu khảo sát cho thấy lượng xỉ lò cao hợp lý là khoảng 15% và hoạt tính cường độ ở 28 ngày của xỉ lò cao đạt 96,0%. Xi măng là chất kết dính thủy lực phổ biến nhất hiện nay. Trong nghiên cứu này, xi măng sử dụng có cường độ ở 28 ngày đạt 41,6 MPa (đạt mác PCB40), lượng dùng xi măng sẽ được khảo sát từ 4 - 10% để xác định lượng dùng xi măng hợp lý nhằm đảm bảo các yêu cầu kỹ thuật của sản phẩm gạch bê tông. Đá mạt là loại đá phế thải của các trạm khai thác và nghiền sàng đá dăm. Đá mạt có nguồn gốc là đá vôi canxit và có mô đun độ lớn là 3,45. Các tính chất cơ bản và thành phần hạt của vật liệu sử dụng được trình bày ở Bảng 1 và Hình 1.

Bảng 1. Tính chất cơ bản của vật liệu sử dụng

Hình 1: Thành phần hạt của các loại vật liệu.

2.2. Thành phần cấp phối và phương pháp nghiên cứu

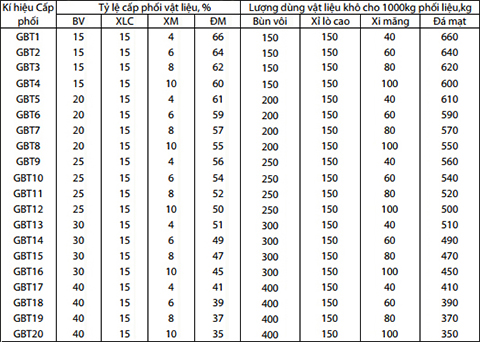

Thành phần 20 cấp phối gạch bê tông sử dụng bùn vôi nghiên cứu được trình bày ở Bảng 2. Các mẫu sản phẩm gạch có kích thước 150x200x100mm được chế tạo bằng máy rung ép trong phòng thí nghiệm, lực ép khoảng 1,0 MPa (Bảng 2). Mẫu sản phẩm sau khi chế tạo được bảo dưỡng trong phòng thí nghiệm theo quy trình tưới nước đến 7 ngày giống như tại các nhà máy gạch bê tông hiện nay. Các tính chất của gạch bê tông được xác định bao gồm: độ ẩm tạo hình của hỗn hợp bê tông phối liệu tạo hình; khối lượng thể tích của mẫu gạch, độ hút nước ở tuổi 28 ngày, cường độ nén ở các tuổi 3, 7 và 28 ngày. Các tính chất này được xác định theo TCVN 6477: 2016. Mỗi giá trị kết quả là giá trị trung bình của 03 mẫu thí nghiệm.

Bảng 2: Thành phần cấp phối gạch bê tông sử dụng bùn vôi

Hình 2: Hình ảnh chế tạo và bảo dưỡng mẫu gạch bê tông.

3. Kết quả nghiên cứu và thảo luận

3.1. Độ ẩm tạo hình và khối lượng thể tích

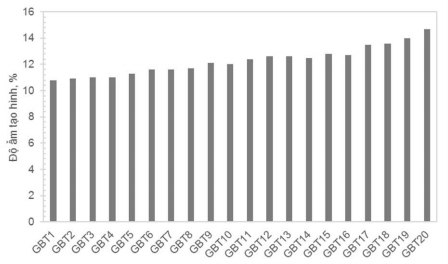

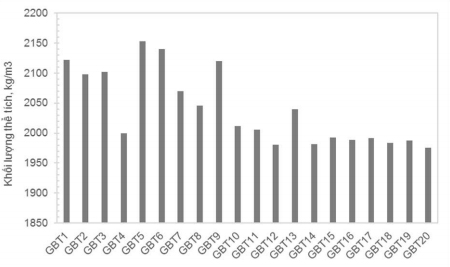

Sự ảnh hưởng của các thành phần vật liệu đến độ ẩm tạo hình và khối lượng thể tích của các mẫu gạch bê tông được thể hiện ở Hình 3 và Hình 4.

Hình 3: Ảnh hưởng của các thành phần vật liệu đến độ ẩm tạo hình của gạch bê tông.

Hình 4: Ảnh hưởng của các thành phần vật liệu đến khối lượng thể tích của gạch.

Từ Hình 3 ta thấy, khi tăng hàm lượng sử dụng bùn vôi, độ ẩm tạo hình sản phẩm tăng lên. Ở hàm lượng sử dụng bùn vôi dưới 30% thì mức độ tăng độ ẩm không lớn (chỉ dao động 10,8 - 12,7%), còn khi hàm lượng sử dụng bùn vôi lớn tăng đến 40% thì độ ẩm tạo hình tăng lên rõ rệt 14,7%. Điều này là do đặc tính tỷ diện tích bề mặt hạt bùn vôi rất lớn nên cần lượng nước trộn lớn để đảm bảo khả năng tạo hình của sản phẩm gạch bê tông.

Nhìn chung các mẫu gạch bê tông khảo sát đều có khối lượng thể tích trong khoảng 1976 - 2153 kg/m3 (Hình 4). Khi Hàm lượng bùn vôi tăng thì khối lượng thể tích có xu hướng giảm, khối lượng thể tích giảm mạnh nhất từ 1981- 2153 kg/m3 xuống còn 1976 - 2040 kg/m3 khi bùn vôi tăng từ 25% lên 30 - 40%. Khối lượng thể tích cũng giảm khi lượng dùng cốt liệu đá mạt giảm, mặc dù lượng dùng xi măng tăng. Điều này là do lượng dùng xi măng tăng không đủ lấp đầy lỗ rỗng trong hỗn hợp hạt cốt liệu.

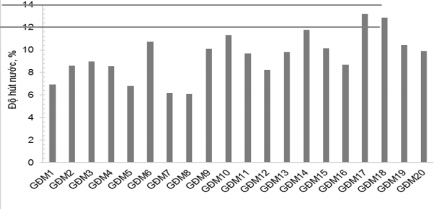

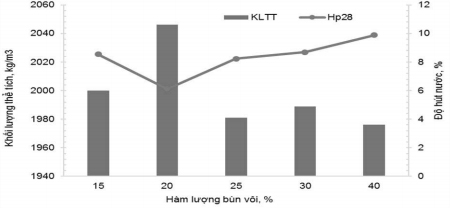

3.2. Độ hút nước

Ảnh hưởng của các thành phần vật liệu đến độ hút nước ở 28 ngày của các mẫu gạch bê tông được thể hiện ở Hình 5. Ảnh hưởng của hàm lượng bùn vôi đến khối lượng thể tích và độ hút nước cảu mẫu gạch bê tông được trình bày trên Hình 6.

Hình 5: Ảnh hưởng của các thành phần vật liệu đến độ hút nước của gạch bê tông.

Hình 6: Ảnh hưởng của hàm lượng bùn vôi đến khối lượng thể tích và độ hút nước của gạch bê tông khi xi măng = 10%.

Từ Hình 5 có thể thấy độ hút nước của các mẫu gạch bê tông khảo sát đều nhỏ hơn 14% và trong khoảng 6,1 - 13,2 %; đa số độ hút nước nhỏ hơn 12%, chỉ riêng cấp phối gạch bê tông 17 và gạch bê tông 18 là có giá trị độ hút nước lớn hơn 12%. Điều này chứng tỏ các mẫu gạch bê tông được chế tạo có độ đặc chắc khá tốt, hàm lượng lỗ rỗng vi mô thấp.

Khi hàm lượng bùn vôi tăng từ 15 lên 20% thì độ hút nước giảm, nhưng khi hàm lượng bùn vôi tăng quá 25% thì độ hút nước lại có xu hướng tăng (Hình 6). Điều này chứng tỏ lượng bùn vôi chủ yếu đóng vai trò làm vi cốt liệu lấp đầy lỗ rỗng, tăng độ đặc trong cấu trúc gạch bê tông, kết quả này phù hợp với kết quả khối lượng thể tích của gạch bê tông. Nhưng khi hàm lượng bùn vôi tăng quá 25% thì do thành phần bùn vôi không có tính kết dính là nguyên nhân làm tăng độ hút nước của gạch bê tông. Còn khi xi măng tăng thì khả năng gắn kết các thành phần vật liệu trong gạch bê tông tăng nên độ hút nước có xu hướng giảm và đạt thấp nhất khi xi măng trong khoảng 8 - 10%.

3.3. Cường độ nén và sự phát triển cường độ nén

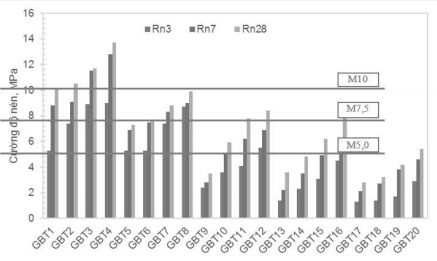

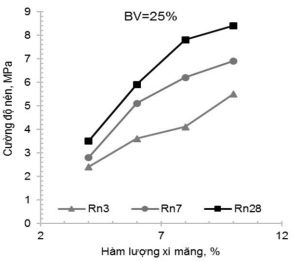

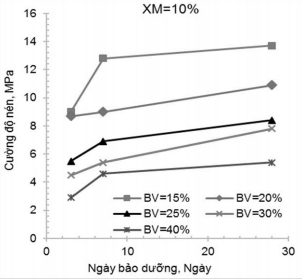

Sự ảnh hưởng của các thành phần vật liệu đến cường độ nén và sự phát triển cường độ nén của mẫu gạch bê tông được thể hiện ở Hình 7, Hình 8 và Hình 9.

Hình 7: Ảnh hưởng của các thành phần vật liệu đến cường độ nén của mẫu gạch bê tông.

Có thể thấy rằng, cường độ nén ở 28 ngày của các mẫu gạch bê tông khảo sát đều đạt trong khoảng 2,8 - 13,7 MPa (Hình 7). Cường độ nén tăng theo thời gian bảo dưỡng, tăng mạnh nhất trong khoảng 3 - 7 ngày bảo dưỡng. Khi hàm lượng bùn vôi tăng thì cường độ nén giảm mạnh, cường độ nén giảm mạnh nhất khi bùn vôi tăng tới 40%. Tốc độ phát triển cường độ cũng giảm khi hàm lượng bùn vôi tăng (Hình 8).

Khi hàm lượng xi măng tăng thì cường độ nén tăng, tốc độ phát triển cường độ nén cũng tăng (Hình 9). Cường độ nén tăng mạnh khi hàm lượng xi măng tăng từ 4 - 8% và tăng chậm hơn khi xi măng tăng từ 8% lên 10%.

Hình 8: Ảnh hưởng của hàm lượng xi măng đến cường độ nén của mẫu gạch bê tông khi bùn vôi = 25%.

Hình 9: Ảnh hưởng của hàm lượng bùn vôi đến sự phát triển cường độ nén của mẫu gạch bê tông theo thời gian khi xi măng = 10%.

Các cấp phối gạch bê tông nặng có thể đạt mác theo yêu cầu về cường độ nén của TCVN 6477: 2016 bao gồm (Hình 7): M5,0 là gạch bê tông 5, 6, 10, 15, 20; trong đó cấp phối hợp lý nhất là gạch bê tông 5. Đối với mác M7,5, cấp phối đạt là gạch bê tông 1, 7, 11, 12, 16 thì cấp phối hợp lý nhất là cấp phối gạch bê tông 7. Đối với mác M10, cấp phối đạt là gạch bê tông 2, 3, 4, 8 thì cấp phối hợp lý nhất là cấp phối gạch bê tông 8.

3.4. Tính toán giá thành sản xuất gạch bê tông

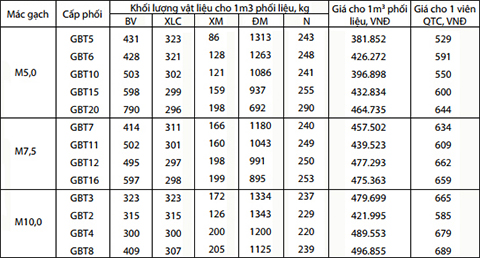

Dựa theo Công bố giá vật liệu xây dựng quý I năm 2020, để tạm tính là giá trung bình của các đơn vị cung cấp vật liệu xi măng, đá mạt, xỉ lò cao nghiền mịn trên thị trường. Ta có thể tính được sơ bộ chi phí vật liệu để sản xuất 1m3 hỗn hợp bê tông sản xuất gạch như Bảng 3. Trong đó, chi phí xử lý bùn vôi được tạm tính là 40.000đ/tấn. Ta thấy giá chi phí vật liệu trung bình để sản xuất 1 viên gạch bê tông QTC sử dụng phế thải bùn vôi là 529 - 689 đồng, tương đương với gạch bê tông sử dụng đá mạt thông thường.

Bảng 3: Bảng tính toán chi phí giá vật liệu sản xuất gạch bê tông theo các cấp phối

Chi phí sản xuất khái toán theo dây chuyền có công suất thiết kế 20.000.000 viên QTC/năm bao gồm: bảo dưỡng (200 triệu/năm); nhân công phục vụ sản xuất (12 người, lương 8 - 10 triệu/tháng, quỹ lương 1,44 tỉ đồng/năm); điện, nước (190 triệu/năm); quản lý (Giám đốc và văn phòng, quỹ lương 480 triệu/năm); bán hàng (300 triệu/năm); khấu hao dây chuyền khoảng 1.3 tỉ/năm trong 10 năm khấu hao. Vì vậy, tổng chi phí sản xuất là 196VNĐ/viên.

Như vậy, tổng giá thành sản xuất trung bình 1 viên gạch bê tông đặc khoảng 770 VNĐ/viên (trước thuế). Nếu giá bán ra tại nhà máy dự kiến (trước thuế) bằng so với mức giá trung bình của các loại gạch bê tông nặng của các nhà máy trên địa bàn tỉnh Phú Thọ là: 1.200 VNĐ/viên, thì tỷ lệ lãi suất mỗi viên gạch khi sản xuất là: 430 VND/ viên (~36%).

4. Kết luận

Dựa trên các kết quả nghiên cứu có thể đưa ra một số kết luận như sau:

Hoàn toàn có thể sử dụng phế thải bùn vôi kết hợp đá mạt và phế thải xỉ lò cao để sản xuất gạch không nung có các tính chất kỹ thuật đảm bảo đạt mác từ M5,0 đến M10,0 theo TCVN 6477: 2016. Các loại gạch này có giá thành sản xuất tương đương với gạch bê tông sử dụng đá mạt thông thường ở quy mô công nghiệp. Việc phát triển sản xuất loại gạch này có thể thay thế hoàn toàn gạch đất sét nung và nhằm hướng tới sản xuất bền vững, góp phần thực hiện mục tiêu là không phát sinh rác thải trong ngành công nghiệp giấy trong tương lai.

Khi hàm lượng bùn vôi sử dụng tăng thì cường độ nén và khối lượng thể tích của gạch bê tông có xu hướng giảm, còn độ hút nước và độ ẩm tạo hình có xu hướng tăng.

Phế thải bùn vôi là một vật liệu giàu canxi cacbonat có giá thành rất thấp, có thể được sử dụng làm phụ gia khoáng mịn cho chất kết dính nhằm cải thiện việc gia công tạo hình và làm tăng độ đặc chắc của sản phẩm gạch bê tông.

(Tống Tôn Kiên - TS. Khoa VLXD, Trường ĐH Xây dựng;

Phạm Thị Vinh Lanh - ThS, Khoa Xây dựng, Trường CĐ Xây dựng số1;

Bùi Danh Đại - TS, Khoa VLXD, Trường ĐH Xây dựng)

VLXD.org