Trong Chu trình Kalina, một chất lỏng hai thành phần được sử dụng để

tách phần hữu ích ra khỏi nguồn nhiệt. Các nguồn nhiệt cấp thấp tiêu

biểu là những nguồn nhiệt liên quan tới nhiệt thải từ các quá trình công

nghệ như luyện thép và chế tạo xi măng là các quá trình tiêu tốn nhiều

năng lượng và việc tận dụng nhiệt thừa của các quá trình này có thể gây

tác động đáng kể tới hiệu quả năng lượng. Các hệ thống Chu trình Kalina

khác nhau hiện đang hoạt động trên toàn thế giới được mô tả ngắn gọn và

các thông số vận hành thực tế được xem xét trong điều kiện các nguyên

tắc cơ bản theo công nghệ liên quan tới việc sử dụng hơi khí ammonia làm

chất lỏng làm việc. Hiệu quả các nguyên liệu được sử dụng trong quá

trình chế tạo các thành phần khác nhau trong một hệ thống Chu trình

Kalina được đánh giá và tính phù hợp của các cơ cấu suy biến tiềm tàng

sẽ được mô tả ngắn gọn. Điều đó sẽ cho thấy rằng công nghệ này hiện đã

vượt trước giai đoạn mà tính sẵn có cao có thể đạt được dễ dàng trong

các điều kiện môi trường vận hành khác nhau. Khả năng phát triển ứng

dụng của công nghệ Chu trình Kalina để tận dụng nhiệt thừa trong ngành

xi măng sẽ được trình bày những nét chính.

Rất nhiều quy trình

công nghệ lớn tiêu tốn rất nhiều năng lượng và khả năng để tận dụng

nhiệt thừa phát điện có thể mang lại lợi thế lớn trong việc giảm tiêu

hao năng lượng. Ngoài ra, các hệ thống thu hồi năng lượng hiệu quả hỗ

trợ xu hướng phát triển bền vững chung và nâng cao hiệu quả năng lượng.

Việc trích phần hữu ích ra khỏi nguồn nhiệt cấp thấp cần có công nghệ

sáng tạo. Các Chu trình Kalina đã được thiết kế để trích năng lượng

nhiệt hiệu quả từ các nguồn nhiệt như nhiệt thừa và giếng khoan địa

nhiệt. Các hệ thống có tính cạnh tranh như Chu trình Rankine hữu cơ đã

được biết đến là ít hiệu quả trong các ứng dụng này. Kết quả là Tổ chức

Phát triển Năng lượng Quốc gia (National Energy Development Organisation

- NEDO) ở Nhật Bản đã xác định Chu trình Kalina là một trong số các

công nghệ phù hợp nhất cho việc nâng cao hơn hiệu quả năng lượng trong

ngành công nghiệp luyện thép của Nhật Bản.

Các hệ thống Chu trình

Kalina hiện đang hoạt động trong các ứng dụng phát điện tận dụng nhiệt

thừa và địa nhiệt trên toàn thế giới. Vì nhu cầu về hiệu suất sử dụng

năng lượng cao hơn làm tăng khả năng chống chọi lại các hiệu ứng khí nhà

kính độc hại, người ta dự đoán rằng nhu cầu đối với loại công nghệ này

sẽ tăng lên.

Trong bài viết này, hiệu quả của các nhà máy phát

điện theo chu trình Kalina đang hoạt động để thu hồi năng lượng nhiệt

trong các loại ứng dụng khác nhau sẽ được xem xét và các chi tiết đặc

tính kỹ thuật của hệ thống sẽ được trình bày. Mục đích là để cung cấp

một cái nhìn tổng thể về tình trạng hiện thời của công nghệ này trong

các ứng dụng quan trọng trên toàn thế giới. Một ấn phẩm trước đây đã

được nêu trong phần giới thiệu chung.

Chu trình Kalina: Tổng quan về mặt kỹ thuật Quy

trình công nghệ theo Chu trình Kalina sử dụng một hỗn hợp chất lỏng làm

việc gồm có am¬monia và nước cùng với các quá trình độc quyền sử dụng

và đã được cấp bằng sáng chế để thay đổi hàm lượng ammonia trong suốt hệ

thống và cho các bước thu hồi nhiệt để làm tăng hiệu suất. Việc sử dụng

ammonia cho phép sử dụng hiệu quả các dòng nhiệt thừa để đun sôi khởi

động với nhiệt độ thấp hơn.

Hỗn hợp chất lỏng cho phép thành

phần của chất lỏng làm việc thay đổi thông qua việc sử dụng quá trình

chưng cất, tạo ra một hàm lượng giàu hơn đi qua Thiết bị sinh hơi nhiệt

thu hồi (HRVG) và thành phần loãng hơn trong thiết bị ngưng thấp áp. Vì

trọng lượng phân tử khí ammonia gần bằng với trọng lượng phân tử nước,

có thể sử dụng một tua-bin đối áp tiêu chuẩn.

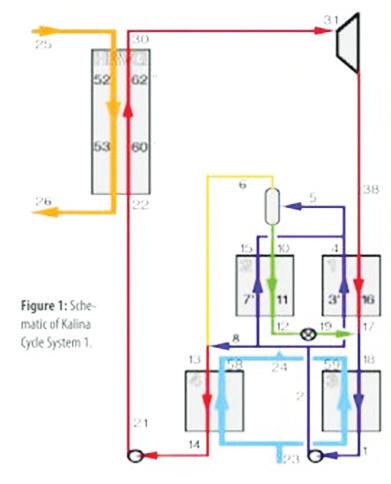

Một sơ đồ quá

trình tiêu biểu của một nhà máy phát điện tận dụng nhệit thừa công nghệ

theo chu trình Kalina được trình bày ở Hình 1, trong đó các màu sắc thể

hiện các hàm lượng ammonia khác nhau và các số chỉ ra các điều kiện dòng

lưu lượng duy nhất. Một hỗn hợp giàu nước và ammonia sẽ được đun sôi và

quá nhiệt trong HRVG và hơi quá nhiệt sẽ trương nở qua một tua-bin đối

áp. Khí thải của tua-bin rất giàu (hàm lượng ammonia cao) để ngưng tụ,

do vậy sau đó khí thải này sẽ được làm nguội và hoà tan với các chất cặn

từ thiết bị tách hơi/thiết bị chống ngưng tụ và sau đó được ngưng tụ

hoàn toàn. Lúc này, phần chất lỏng làm việc được đưa tới thiết bị tách

hơi/ thiết bị chống ngưng tụ thông qua các bộ trao đổi nhiệt thu hồi và

phần chất lỏng làm việc được trộn với dòng hơi có hàm lượng ammonia cao

từ thiết bị tách hơi/ thiết bị chống ngưng tụ. Quá trình này lưu trữ

chất lỏng làm việc tới hàm lượng nước – ammonia tối ưu cho giai đoạn thu

hồi nhiệt của chu trình. Chất lỏng làm việc sau đó được ngưng tụ và

quay trở về các thiết bị HRVG.

Hình 1: Sơ đồ Hệ thống Chu trình Kalina 1.

Hình 1: Sơ đồ Hệ thống Chu trình Kalina 1. Hệ

thống phụ Chưng cất và Ngưng tụ (DCSS) bao gồm thiết bị chống ngưng tụ/

thiết bị tách hơi, các bộ trao đổi nhiệt thu hồi, thiết bị ngưng và hệ

thống điều khiển. Hệ thống này cung cấp chức năng quan trọng tạo ra hàm

lượng nước – am¬monia cao cho giai đoạn thu hồi nhiệt và một hàm lượng

nước – ammonia thấp ở giai đoạn ngưng tụ.

Đặc điểm riêng biệt

của Chu trình Kalina đó là chất lỏng làm việc được hình thành ít nhất

với hai thành phần khác nhau với các điểm sôi khác nhau. Vì một hỗn hợp

có hai thành phần sẽ sôi trên một dải nhiệt độ và tỉ lệ giữa hai thành

phần này có thể thay đổi ở các bộ phận khác nhau trong hệ thống, tổng

hiệu suất sẽ làm tăng hiệu quả nhiệt động lực của quá trình.

Trái

với Chu trình Rankine, việc đun sôi phi đẳng nhiệt là kết quả của việc

sử dụng một hỗn hợp chất lỏng hai thành phần có thể thay đổi tạo ra sự

kết hợp hoàn hảo với các đặc tính nhiệt học của thiết bị HRVG do đó có

thể trích được nhiều nhiệt hơn từ nguồn năng lượng để nâng cao hiệu quả

quá trình công nghệ. Tương tự xem xét đối với cuối giai đoạn ngưng tụ

của chu trình phát điện. Bằng cách lựa chọn tỷ lệ phù hợp của hai thành

phần tạo thành chất lỏng làm việc, có thể điều chỉnh điểm sôi phù hợp

với nhiệt độ của nguồn nhiệt và trích được lượng nhiệt tối đa. Với đặc

điểm này, việc có thể tận dụng độ chênh nhiệt độ giữa nguồn nhiệt và

thiết bị làm nguội, quá trình này rất lý tưởng phù hợp với việc tách

phần hữu ích ra khỏi các nguồn nhiệt cấp thấp như nhiệt thừa công nghệ.

Hiệu suất cải thiện tới 50% đạt được đối với loại ứng dụng này. Số liệu

hiển thị từ các thiết bị trình diễn ban đầu đã cung cấp các thông tin

cần thiết cho việc xác nhận mô hình nhiệt động học của Tiến sỹ

Alexan-der Kalina và các đồng sự của ông ở Exergy Inc. Các kết quả

nghiên cứu của họ cũng đã có thể thiết lập nên các kỹ thuật điều khiển

và vận hành, đặc biệt trong các điều kiện khởi động và trong quá trình

chất tải. Ngoài ra, sự tiếp xúc lâu dài của các nguyên liệu dự phòng với

các môi trường am-monia – hơi đã được kiểm soát. Điều này làm cho các

nguyên liệu có đặc điểm của các điều kiện vận hành thực tế để bổ sung

cho các số liệu tương tự đạt được ở trong phòng thí nghiệm.

Cùng

với các thông tin này tạo ra cơ sở cho việc thực hiện rộng rãi hơn công

nghệ theo Chu trình Kalina ở các ứng dụng thương mại khác nhau. Kết quả

là một số nhà máy hiện đang vận hành thành công trên thế giới sử dụng

các nguồn nhiệt khác nhau. Toàn bộ các nhà máy này cho thấy các kết quả

đạt được về hiệu suất liên quan tới Chu trình Rankine thường như đã được

dự đoán bằng phần mềm thiết lập mô hình nhiệt động học. Các chi tiết

ngắn gọn về các thiết bị khác nhau được trình bày trong Bảng 1.

Theo bài dịch của Nguyễn Kim Lan - CCID

MD Mirolli, Recurrent Engineering LLC & TB Gibbons,

Consultant in materials technology

(Còn nữa)

Theo Tạp chí Thông tin KHCN-Vicem