1. Đặt vấn đề

Xỉ than là khái niệm chung dùng để chỉ tới bất kì vật liệu rắn hoặc chất thải như tro bay, xỉ đáy, xỉ lò hơi… được tạo ra chủ yếu từ quá trình đốt than. Khi than được nghiền nhỏ và đốt trong lò, khoảng 80% lượng thoát ra khỏi lò đốt ra là tro bay và 20% còn lại trong lò là xỉ đáy lò. Cùng với sự gia tăng của nhu cầu năng lượng, lượng tro xỉ phát thải cũng tỉ lệ thuận với lượng than được sử dụng, khiến việc xử lý vấn đề kho bãi và giảm thiểu các ô nhiễm môi trường do xỉ than gây ra gặp nhiều khó khăn.

Tại nước ta, theo báo cáo của Tập đoàn Than Khoáng sản Việt Nam, 1 kW điện sử dụng nguyên liệu than cám sẽ thải ra 0,9 - 1,5 kg tro xỉ. Hiện tại, lượng tro xỉ phát sinh từ 23 nhà máy nhiệt điện lớn là khoảng 12,2 triệu tấn/năm và mới chỉ xử lý được 4 triệu tấn/năm. Hầu hết phần tro xỉ còn lại tồn tại ở các bãi chứa đang ngày càng bị thu hẹp, gây tác động xấu đến nguồn nước và môi trường. Nhìn lại cách giải quyết bài toán tro xỉ trên thế giới, những nước xử lý tro xỉ thành công tiêu biểu có thể kể đến như Anh đã nhập khẩu xỉ than, Nhật Bản (100%), Hàn Quốc (93%), đã tận dụng xỉ than như một nguồn nguyên liệu thứ sinh thay thế vật liệu tự nhiên. Theo báo cáo thống kê năm 2011 của ECOBA lượng tro bay được tái sử dụng là 17,7 triệu tấn, lượng xỉ đáy lò là 2,4 triệu tấn trên tổng số 59 triệu tấn sản phẩm từ tro xỉ của Hiệp hội này. Trong đó, 27,7% tro bay và 41,2% xỉ đáy lò được sử dụng trong lĩnh vực xây dựng đường và san lấp. Do đó, việc tái sử dụng xỉ than nói chung, xỉ đáy lò nói chung và trong lĩnh vực GTVT nói riêng là một việc làm cần thiết để tận dụng tiết kiệm được nguồn tài nguyên thiên nhiên, góp phần bảo vệ môi trường .

Trong hỗn hợp BTN, xỉ đáy lò đã được nghiên cứu ứng dụng vào ở nhiều nơi trên thế giới. Một số thành tựu nghiên cứu tiêu biểu có thế kể đến như Benson Craig H. và Bradsha (2011) khảo sát và hướng dẫn sử dụng xỉ than trong BTN. Kết luận của một số nhà nghiên cứu Gunalaan Vasudevan, Amir Modarres cho thấy sử dụng xỉ than cho kết quả độ ổn định Marshall và cường độ chịu kéo gián tiếp tương đương, thậm chí cao hơn so với BTN thông thường. Thí nghiệm kiểm tra thay thế một phần cốt liệu trong hỗn hợp BTN từ 10% đến 30% của Byung Soo Yoo cho thấy, BTN sử dụng xỉ than có độ bền mỏi tăng nhẹ so với mẫu BTN thông thường. Ngoài ra, các kết quả thí nghiệm trong phòng từ những năm 1999 của Ksaibati, D’Andrea trong năm 2012 kiểm tra độ mài mòn và vệt hằn bánh xe cũng cho kết quả rất khả quan cho phép đề xuất ứng dụng BTN xỉ than trong kết cấu áo đường mềm. Colonna trộn hỗn hợp BTN chứa 15%, 20%, 25% tro xỉ với hàm lượng nhựa không đổi là 4,5% và kết quả cho các mẫu thí nghiệm độ cứng Marshall, mài mòn Cantabro và độ rỗng tương đương BTN thông thường.

Tại Việt Nam hiện nay, nghiên cứu ứng dụng xỉ than còn chưa nhiều do nhiều nghiên cứu tập trung chủ yếu vào sử dụng tro làm phụ gia xi măng, vật liệu gia cố nền, vật liệu san lấp, làm gạch ngói không nung, gạch bê tông nhẹ, gạch bê tông chưng áp... Lượng chất thải xỉ đáy lò từ các nhà máy nhiệt điện và lò hơi công nghiệp mới chỉ được bắt đầu quan tâm nghiên cứu trong những năm gần đây. Đáng chú ý trong các nghiên cứu về BTN sử dụng xỉ than là báo cáo của nhóm tác giả Nguyễn Mạnh Tuấn, Võ Đức Đại trong Hội nghị SEATUC 2017. Bằng việc sử dụng nguồn nguyên liệu địa phương thay thế xỉ than dưới sàng 4,75 mm cho BTN có cỡ hạt danh định lớn nhất 12,5 mm, các tác giả đã đưa ra các kết quả độ ổn định Marshall, cường độ ép chẻ, độ mài mòn Cantabro của các hỗn hợp BTN sử dụng xỉ thay thay thế đều đáp ứng yêu cầu theo các tiêu chuẩn Việt Nam hiện hành.

Nhằm mục đích đưa ra các đánh giá toàn diện hơn cho BTN sử dụng xỉ than, nhóm tác giả tiếp tục nghiên cứu trước theo hướng kháng lún trồi và mô-đun đàn hồi tĩnh cho BTN có cốt liệu mịn được thay một phần bằng xỉ than. Các thành phần thay thế cốt liệu mịn bằng xỉ than với các tỷ lệ là 15, 20, 25, 30% được thực hiện và trình bày trong bài báo này.

2. Thiết kế cấp phối bê tông nhựa xỉ than

2.1. Vật Liệu

Dựa vào giá trị của độ kim lún, mác của nhựa đường được chia thành các loại 20/30, 30/40, 40/50, 50/60, 60/70, 85/100, 120/150, 200/300 theo phương pháp thử TCVN 7493:2005. Do phù hợp với đặc điểm khí hậu và môi trường, nhựa đường 60/70 được sử dụng phổ biến tại Việt Nam. Nghiên cứu sử dụng nhựa đường 60/70 của Công ty TNHH Petrolimex. Kết quả thí nghiệm các chỉ tiêu cơ lý của loại nhựa này được trình bày ở Bảng 2.1.

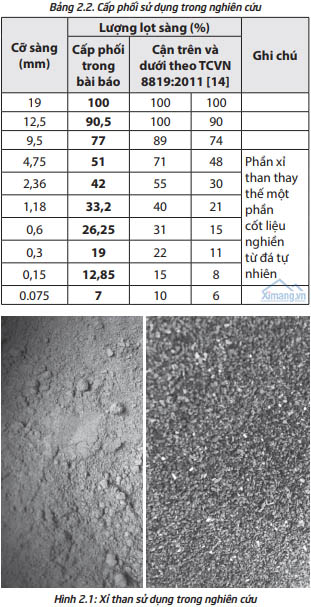

Đá dùng trong nghiên cứu có nguồn gốc là đá granite Đồng Nai, được lấy từ khu vực nghiền sàng của trạm trộn BTN thuộc xí nghiệp BTN nóng Bình Thái, Quận 9, TP. Hồ Chí Minh. Cấp phối đá sử dụng trong nghiên cứu được lựa chọn thể hiện ở Bảng 2.2. Xỉ than thể hiện ở Hình 2.1 được lấy từ lò đốt công nghiệp tại khu công nghiệp Phước Đông, tỉnh Tây Ninh. Sau khi được loại bỏ tạp chất sơ bộ, xỉ than được sấy khô và phân loại qua sàng theo TCVN 8819:2011.

Trong nghiên cứu này, hỗn hợp BTN có cỡ hạt lớn nhất danh định 12,5 mm và cấp phối thể hiện trong Bảng 2.2. Năm hỗn hợp BTN được sử dụng với 5 hàm lượng xỉ than thay thế cốt liệu mịn (cỡ hạt nhỏ hơn 4,75 mm) là 0, 15, 20, 25, và 30%. Hàm lượng nhựa của các hỗn hợp BTN có các hàm lượng xỉ than khác nhau đều được chọn cùng giá trị 5,25% theo phương pháp thiết kế Marshall hay theo TCVN8820:2011. Thí nghiệm mô-đun đàn hồi sử dụng hàm lượng nhựa là 5,25% này. Riêng đối với mẫu thí nghiệm vệt hằn thì có vấn đề là khi sử dụng máy trộn Pavemix (có cách trộn như một trạm trộn BTN thu nhỏ thể hiện ở Hình 3.2) thì có hiện tượng thiếu nhựa, do đó hàm lượng nhựa được tăng lên cho các mẫu là 5,7%.

3. Đánh giá bê tông nhửa xỉ than

Để đánh giá được ảnh hưởng của xỉ than tới mô-đun đàn hồi và hằn lún vệt bánh xe của BTN chặt, trong báo cáo sử dụng 5 hỗn hợp với lượng xỉ than thay thế phần cấp phối hạt mịn cốt liệu (dưới sàng 5,75 mm) lần lượt là 0%, 15%, 20%, 25%, 30%. Thí nghiệm mô-đun đàn hồi sử dụng cùng hàm lượng nhựa tối ưu là 5,25% khối lượng hỗn hợp BTN chặt cho các hỗn hợp. Thí nghiệm hằn lún vệt bánh xe thì sử dụng hàm lượng nhựa 5,7%.

3.1. Mô-đun đàn hồi

Mô-đun đàn hồi được thực hiện theo 22TCN 211- 06 cho mẫu hình trụ ở các nhiệt độ 15

oC, 30

oC, 60

oC. Mẫu hình trụ kích thước đường kính D = 100 ± 2 mm, cao H = 100 ± 2 mm được chế tạo với áp lực 30 MPa trong 3 phút, bảo dưỡng trong tủ nhiệt ở nhiệt độ thí nghiệm trong 2,5h và tiến hành thí nghiệm ép trong điều kiện nở hông tự do với chế độ gia tải một lần. Kết quả thí nghiệm được tính toán như sau:

E = pH/L (MPa) (1)

p= 4P/π D

2 (2)

Trong đó: D = Đường kính mẫu; H = Chiều cao mẫu; P = Lực tác dụng lên bàn ép sao cho có áp lực p = 0,5 MPa tương đương với áp lực làm việc của áo đường.

Kết quả thí nghiệm là kết quả trung bình của tổ mẫu hai mẫu, được thể hiện trong Hình 3.1.

Từ số liệu trên ta thấy, tại 15

oC, mô-đun đàn hồi tăng khi tăng lượng xỉ than đến 15% và giảm khi tăng lượng xỉ than là 30%. Tại hàm lượng xỉ than 30%, mô-đun đàn hồi vẫn cao hơn mô-đun đàn hồi của BTN thông thường. Nhìn chung, khi tăng lượng xỉ than tới 15% thì không có thay đổi quá lớn về trị số mô-đun đàn hồi. Khi tăng lượng xỉ than từ 15% đến 30% thì mô-đun đàn hồi sẽ tỉ lệ nghịch với lượng xỉ than bổ sung vào BTN.

3.2. Vệt hằn bánh xe

Thí nghiệm được tiến hành theo phương pháp A theo Quyết định 1617/QĐ-BGTVT. Điều kiện thử phương pháp A là:

- Mẫu có kích thước 30x30x5 cm;

- Thử nghiệm trong môi trường nước;

- Nhiệt độ thử nghiệm là 50

oC;

- Sử dụng bánh xe thép;

- Tần số tác dụng tải (25±2,5) chu kỳ/1 phút (tương đương 50±5 lần/phút).

Kết quả thí nghiệm do máy Hamburg Wheel Tracker tự động ghi lại trình bày trong Bảng 3.1. Kết quả cho thấy, mẫu BTN có xỉ than thay thế 15% cốt liệu mịn có chiều sâu vệt hằn tương đối tốt. Khi thay thế thành phần cốt liệu mịn trong BTN lên mức 20%, 25%, 30% thì BTN xỉ than chỉ chịu được khoảng 8.000 vòng đã lún đến chiều sâu từ 12 mm ± 16 mm. Kháng lún vệt bánh xe của BTN xỉ than 15% là tốt nhất trong các mẫu, kháng lún vệt bánh xe của BTN xỉ than 30% kém nhất trong các mẫu. Có thể nói, kháng lún của mẫu BTN xỉ than giảm dần khi tăng lượng xỉ than. Lún vệt bánh xe tỉ lệ thuận với hàm lượng xỉ than trong hỗn hợp BTN.

4. Kết luận

Từ những kết quả thực nghiệm với các hàm lượng xỉ than thay thế cốt liệu mịn với các hàm lượng 15, 20, 25 và 30%, một số kết luận có thể được rút ra như sau:

- Trị số mô-đun đàn hồi của BTN có sử dụng xỉ than dưới 15% không khác biệt nhiều so với BTN thông thường. Khi tăng lượng xỉ than từ 15% đến 30% thì mô-đun đàn hồi sẽ tỉ lệ nghịch với lượng xỉ than bổ sung vào BTN. Do đó, cần thận trọng khi sử dụng 30% lượng xỉ than thay thế phần hạt mịn dưới 4,75 mm khi quan tâm đến mô-đun đàn hồi.

- Hỗn hợp BTN có sử dụng xỉ than có khả năng chịu kháng lún tương đối yếu trong điều kiện ẩm ướt, không phù hợp với loại mặt đường cấp cao. Cần có nhiều nghiên cứu hơn để xác định kháng lún ở nhiệt độ khác nhau và cho nhiều nguồn xỉ than hơn nữa để xác định được mức độ kháng lún của mặt BTN trong điều kiện thiết kế cụ thể.

VLXD.org (TH/ TC Giao thông)