Các hệ thống vòi đốt lò và calciner có tác động rất lớn tới các kết quả cuối cùng của nhà máy xi măng. Điều này có nghĩa rằng việc tối ưu hoá tuỳ biến ngọn lửa là quan trọng đối với bất kỳ lò nung nào để đạt được hiệu suất khả dĩ tốt nhất cho nhà máy. Theo nhu cầu tăng năng lực đốt AF, chuyên gia vòi đốt có thể hỗ trợ các nhà máy tìm ra thiết kế tối ưu và giải pháp phù hợp cho điều kiện cụ thể của các nhà máy.

Động lực học Chất lỏng Tính toán (CFD) có thể là một công cụ quan trọng trong phát triển thiết kế vòi đốt phù hợp, vì nó cung cấp các thông tin chi tiết về khí động học mà có thể không quan sát thấy được. Thông tin này sau đó có thể được sử dụng để tối ưu hoá thiết kế vòi đốt cho hiệu suất nhiên liệu, chất lượng sản phẩm và năng suất sản xuất tăng lên.

Trường hợp tại Cemmac

Cemmac, một công ty

sản xuất xi măng ở Slovakia, đã liên hệ với FCT Combustion nhằm mục đích nâng mức đốt AF của công ty lên. Nhà máy vận hành hệ thống lò nung calciner 5 tầng (Dài 46m, Ø = 3,4m) có thể sản xuất 1200 tấn clinker Portland/ngày.

Tại thời điểm nghiên cứu, than và AF được đốt trong lò nhờ một vòi đốt 30MW của một nhà cung cấp khác có trụ sở ở Châu Âu. Ngoài ra, hai vòi đốt calciner cũng của nhà cung cấp đó đã được sử dụng để đốt than trong calciner. Lốp xe đã được nạp vào đầu lò và RDF được nạp vào calciner ở hai cửa hút gió ba.

Mức thay thế nhiệt (TSR) khi đốt AF trong lò đã bị hạn chế ở mức 70% do mức CO cao, đo được tại cửa ra cyclone tầng 4 (với tấng 5 là tầng đáy) vượt 0,3% (3000 ppm). Kể cả khi đốt 100% than, tốc độ đốt cũng bị hạn chế do CO dẫn đến hạn chế mức phân huỷ và năng suất chung của nhà máy. Thất thoát khi đánh lửa của bột liệu nóng tầng 5 là cao, ở mức 8,4%.

Một số vấn đề liên quan tới liệu tích tụ ở khu vực phía trên khoang đầu vào lò cũng đã được xác định rõ. Để dỡ bỏ liệu tích tụ, cứ hai tuần một lần, lò phải dừng vận hành trong vài tiếng. Nhà máy cũng đã gặp phải tình trạng lưu huỳnh lưu lại thấp trong clinker.

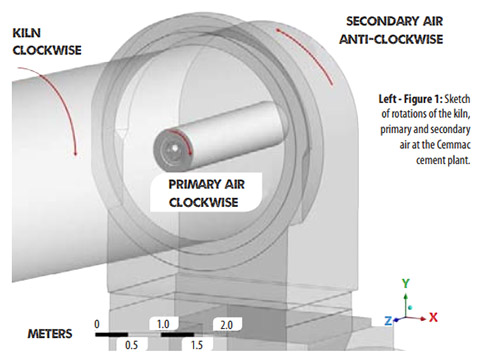

Nghiên cứu CFD

FCT có một đội ngũ chuyên gia CFD nội bộ đã tiến hành nghiên cứu toàn diện điều kiện môi trường đốt cho lò vận hành bằng vòi đốt sử dụng vào thời điểm đó. Nghiên cứu CFD đã phát hiện ra sự không nhất quán giữa hướng xoáy của dòng gió hai và vòng quay vòi đốt/vòng quay của lò do hình dạng và khí động học của chụp lò và máy làm nguội (Hình 1). Hiếm khi dòng gió hai và vòng xoay vòi đốt/lò quay theo hướng ngược chiều nhau. Trong trường hợp của nhà máy Cemmac, sự không khớp nhau này đã làm cho các hạt nhiên liệu di chuyển theo một hành trình bất thường và va vào thành lò và lớp liệu trước khi bị đốt cháy hoàn toàn. Vùng khử giảm cục bộ sau đó đã hình thành, dẫn đến liệu tích tụ quá nhiều trong lò do lưu huỳnh bay hơi nhiều.

Vòi đốt Turbu-FlexTM của FCT.

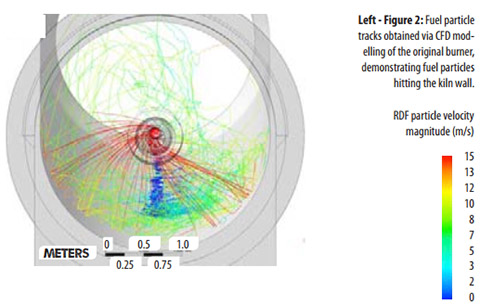

Trường hợp đầu đã được lập mô hình là vòi đốt gốc có các dòng khí không khớp nhau giữa gió sơ cấp và gió hai. Dấu vết các hạt RDF được dự đoán, như đã chỉ ra ở Hình 2, đã tái tạo lại tính chất di chuyển đã thấy ở hiện trường. Dòng chảy không khớp nhau này trong các giai đoạn đốt đầu đã khiến cho đường di chuyển hạt nhiên liệu bị ảnh hưởng.

Thiết kế vòi đốt gốc đã không thực sự phù hợp với điều kiện lò hiện tại do là một vòi đốt có động lực học khá thấp. Điều này có nghĩa rằng nó không thể khắc phục được vòng xoay của gió hai và không thể giữ cho nhiên liệu ở dạng treo lơ lửng đủ lâu để đốt cháy tối ưu. Nhiên liệu cũng bị bắn về phía thành lò.

Như là một điểm để so sánh, FCT cũng đã lập mô hình hiệu suất vòi đốt Turbu-FlexTM trong những điều kiện tương tự, nghĩa là, với vòng quay vòi đốt ngược lại với vòng xoáy gió hai (mặc dù ở cùng vòng quay của lò). Turbu-FlexTM đã cho thấy hiệu suất đạt được tốt hơn trong những điều kiện bất lợi này nhờ thiết kế động lực học cao của vòi đốt, mà đã có thể khắc phục được dòng chảy cắt ngang và giữ cho các hạt liệu không va vào thành lò.

Một trường hợp nữa đã được nghiên cứu, khớp với vòng quay vòi đốt và vòng xoáy gió hai (ngược lại với vòng quay của lò). Hình 3 so sánh dấu vết hạt nhiên liệu của Turbu-FlexTM trong điều kiện này với vòi đốt gốc. Các hạt RDF bị treo lơ lửng với các khoảng cách lớn hơn và việc đốt các hạt nhiên liệu đang bay lơ lửng được tối đa hoá.

Hình 1: Sơ đồ các vòng quay của lò, gió sơ cấp và gió hai tại nhà máy xi măng Cemmac.

Hình 2: Dấu vết hạt nhiên liệu thu được thông qua mô hình CFD vòi đốt gốc, cho thấy các hạt nhiên liệu va vào thành lò.

Ngoài việc điều chỉnh hướng xoáy/quay và các hướng di chuyển của RDF, vòi đốt Turbu-FlexTM của FCT cũng đã mang lại tốc độ hút gió hai và nhiệt toả ra từ RDF tăng lên. Hình 4 cho thấy sự phóng mạnh một phần chất bay hơi lên thành lò gần đầu xả (vòi đốt gốc) tạo ra một vùng khử giảm ở khu vực này mà sau đó được điều chỉnh để duy trì tập trung ở giữa và cách xa khỏi đáy cho khoảng cách lớn hơn.

Những lợi ích của Turbu-FlexTM

Nghiên cứu CFD là một phần trong chương trình thay thế vòi đốt tại nhà máy Cemmac. Các kết quả mô phỏng đã được sử dụng để tối ưu hoá hiệu suất thiết kế vòi đốt mới. Căn cứ vào các kết quả nghiên cứu CFD, vòi đốt gốc đã được thay thế bằng thiết kế vòi đốt Turbu-FlexTM, được điều chỉnh phù hợp với điều kiện môi trường và bố trí cụ thể của nhà máy.

Hình 3: So sánh vòi đốt gốc (phía trên) và vòi đốt Turbu-FlexTM (bên dưới). Dấu vết hạt RDF thấp xuống ở lượng chất bay hơi sót lại 5% và được tô màu theo khối lượng hạt.

Được thiết kế linh hoạt, đặc điểm chính của vòi đốt Turbu-FlexTM chính là các lỗ gió sơ cấp dọc trục được chia thành hai nhóm, mỗi nhóm có một nguồn cấp gió riêng. Như đã mô tả ở Hình 5, việc đổi hướng van đơn sẽ chuyển vòi đốt sang vận hành ở Chế độ Đốt tăng cường Nhiên liệu thay thế (AF Boost Mode), trong đó cấu hình thay đổi từ cấu hình chuẩn với nhiều lỗ được phân bố đều có áp lực như nhau sang một số lỗ nhỏ hơn có áp lực cao hơn mà được nhóm lại với nhau.

Hình 4: So sánh vòi đốt gốc (phía trên) và Turbu-FlexTM (bên dưới). Tốc độ bay hơi RDF của phản ứng thu được trên mặt phẳng đường tâm lò.

Kết quả

Hiệu suất của vòi đốt Turbu-Flex

TM đã được so sánh với vòi đốt gốc trong giai đoạn 6 tháng, đo lượng clinker sản xuất và chất lượng clinker là hai chỉ số hiệu suất quan trọng. Những lợi ích của vòi đốt mới, như đã chỉ ra trong phần kết quả bên dưới, đã mang lại thời gian hoàn vốn đầu tư trong khoảng 12 tháng khi xét đến các yếu tố:

- Tăng lượng clinker sản xuất (xem xét khối lượng

xi măng kinh doanh cao hơn cũng như chi phí cao hơn cho CO

2);

- Giảm bớt tiêu hao nhiệt riêng của lò;

- Giảm bớt lượng phát thải CO;

- Các thay đổi về phát thải NO

x;

- Mức thay thế AF cao hơn.

Hình 5: Số lượng các lỗ nhỏ hơn được nhóm lại với nhau có thể thấy là sẽ làm tăng sức hút gió hai vào tâm dòng nhiên liệu và nhiệt độ ngọn lửa cao nhất, làm cho nó trở nên lý tưởng để đốt đồng thời với các nhiên liệu thay thế.

Sản lượng clinker sản xuất

Vòi đốt mới Turbu-FlexTM được cho là vận hành với hàm lượng CO ít hơn tại đầu vào lò với các quạt hút bố trí như nhau, mang lại khả năng tăng mức cấp liệu lò, và do đó tăng được năng suất lò lên.

Lò hiện có thể vận hành với mức sản lượng cao nhất nhờ quạt ID và vòi đốt mới đã góp phần nâng sản lượng lò lên 0,91 tấn clinker/giờ, tổng sản lượng cả năm đạt là 6837 tấn/năm (Bảng 1). Cũng đã giảm được một chút tiêu hao nhiệt riêng của lò.

Bảng 1: So sánh khối lượng clinker sản xuất được của vòi đốt gốc và vòi đốt Turbu-Flex của FCT trong các khoảng thời gian 6 tháng khác nhau

Chất lượng clinker

Chất lượng clinker đã được xác định bởi cái gọi là tỷ lệ ‘off spec’ (không đạt tiêu chuẩn), mà clinker với hàm lượng alite nhỏ hơn 60% và hàm lượng vôi tự do cao hơn 3,5%. Các kết quả được nêu chi tiết trong Bảng 2.

Clinker sản xuất ra bằng vòi đốt mới Turbu-Flex

TM cho thấy hàm lượng trung binh alite cao hơn so với clinker được sản xuất bằng vòi đốt gốc. Tuy nhiên, thông số quan trọng hơn là tỷ lệ clinker off-spec đã thấp hơn nhiều khi sử dụng vòi đốt Turbu-Flex

TM so với vòi đốt gốc. Năm 2020, Cemmac đã sản xuất được ít hơn 11.468 tấn clinker off-spec so với vòi đốt gốc trong giai đoạn so sánh năm 2019.

Bảng 2: So sánh chất lượng clinker, được xác định theo tỷ lệ clinker off-spec, của vòi đốt gốc và vòi đốt Turbu-FlexTM của FCT trong các khoảng thời gian 6 tháng khác nhau

Cemmac đã có thể nâng cao sản lượng và chất lượng xi măng của mình, đồng thời giảm bớt được các chi phí sản xuất và phát thải CO2.

Kết luận

Trong trường hợp này, việc áp dụng CFD đã mang lại những hiểu biết quan trọng về môi trường đốt. Sự hiểu biết này đã góp phần tích cực vào một giả pháp tối ưu hoá vòi đốt trong thực tế mà đã giúp Cemmac tăng được mức thay thế AF, đồng thời cũng giải quyết được vấn đề liệu tích tụ trong lò tốn kém mà đã khiến cho nhà máy phải thường xuyên dừng lò.

Việc thực hiện thiết kế vòi đốt chuyên nghiệp theo các kết quả CFD này đã giúp Cemmac có thể nâng cao được chất lượng và sản lượng clinker, đồng thời đạt được thời gian hoàn vốn đầu tư nhanh chóng. Thiết kế vòi đốt Turbu-FlexTM, không bao gồm các chi tiết chuyển động, sẽ dễ dàng thực hiện bảo trì và được kỳ vọng là sẽ liên tục tối ưu hoá sản xuất của nhà máy trong dài hạn.

Liên quan tới việc gia tăng thay thế AF, Cemmac hiện có thể đạt vượt mức tỷ lệ đốt 80%. Mức thay thế AF cao hơn có thể đạt được nhưng trong trường hợp này đã bị hạn chế vì hệ thống định lượng than hiện có đã bắt đầu rung lên và không giữ được ổn định với dòng than cấp đạt thấp hơn.

Nguyễn Thị Kim Lan dịch từ Global Cement Magazine số tháng 1/2022

VLXD.org