Các nhà máy xi măng thường xuyên bị thách thức bởi hoặc những hạn chế về sản xuất hoặc bảo dưỡng liên quan tới việc vận hành máy làm nguội clinker của họ. Không có gì là lạ khi thấy rằng những người sử dụng cuối cùng đã tự mình tìm ra hai sự lựa chọn:

- Chấp nhận và chung sống với vấn đề.

- Cố gắng thuyết phục các cổ đông về sự cần thiết phải đầu tư vài triệu đô-la vào một máy làm nguội mới.

May mắn là, đã có sự lựa chọn thứ ba, trong đó các nhà máy có thể nâng cao hiệu suất máy làm nguội thông qua hiện đại hoá. Tuy nhiên, giải pháp này không phải lúc nào cũng dễ dàng thực hiện được và cần có một phương pháp tiếp cận hiệu quả và, quan trọng hơn là, phải có sự nhìn nhận chuyên nghiệp để quyết định hướng đi tốt nhất cho mình.

Bài viết này tóm tắt các phát hiện có được từ các dự án nâng cấp và bổ sung thêm cho máy làm nguội clinker mới đây của SATAREM trên khắp thế giới và xem xét các lựa chọn tốt nhất cho các nhà máy xi măng.

Con đường dẫn đến một dự án thành công

Theo kinh nghiệm của SATAREM, bài viết này sẽ trình bày những mẹo vặt mà sẽ hỗ trợ các nhân viên vận hành xi măng cải thiện được các kết quả nâng cấp cải tạo máy làm nguội của họ.

Máy làm nguội có hoạt động không?

Điều này có vẻ giống như một câu hỏi hiển nhiên, tuy nhiên không có gì lạ khi thấy rằng các nhân viên vận hành nhà máy đều tập trung vào việc đạt được nhiệt độ clinker thấp nhất tại đầu ra máy làm nguội mà không phải chú ý quá nhiều vào điều gì đó đang diễn ra bên trong máy làm nguội. Các nhà sản xuất xi măng phải đảm bảo rằng máy làm nguội của họ đang hoạt động tốt theo đúng tiêu chuẩn.

Bất kỳ hoạt động tối ưu hoá quá trình nào cũng đều phải phân tích toàn diện tình trạng cơ khí, vì việc căn chỉnh không tốt máy làm nguội sẽ gây ra các sự cố mà thường dẫn đến làm nguội clinker không tốt và do đó độ tin cậy của máy làm nguội sẽ thấp.

Tối ưu hoá quá trình cần phân tích khả năng sục khí clinker dọc theo ghi, tỷ lệ gió/clinker (kg/kg) trong khoang được yêu cầu cũng như tỷ lệ gió riêng (m3/m3/giây), chiều sâu tối ưu lớp clinker, cùng nhiều thứ khác nữa.

Tận dụng các thiết bị hiện có

Ngay khi hoàn thành tối ưu hoá và không thực hiện thêm các cải tiến khác nữa, các thiết bị liên quan hiện có có thể sử dụng được. Giờ thường là lúc để lựa chọn nâng cấp cải tạo máy làm nguội nhưng việc nâng cấp cải tạo không nhất thiết có nghĩa là bắt đầu lại từ đầu. Các nhà máy thường tận dụng các thiết bị hiện có; điều này sẽ không chỉ tiết kiệm chi phí mà còn làm cho dự án có tính khả thi về kinh tế hơn với thời gian hoàn vốn ngắn hơn nhiều.

Một số lựa chọn có thể xem xét khi tính đến việc nâng cấp cải tạo máy làm nguội:

- Bố trí lại các quạt cho các vị trí khác nhau trên ghi.

- Thay đổi kích thước các khoang để một số quạt có thể tái sử dụng lại được, liên quan đến tỷ lệ gió đã nêu.

- Giữ lại phần thân vỏ máy làm nguội là phần xây gạch chịu lửa.

- Giữ lại các chi tiết của các tấm ghi hiện có, cụ thể là ở phía làm nguội của máy làm nguội, trong một thời gian ngắn.

Hiểu rõ máy làm nguội của bạn

Mô hình 3D các chi tiết máy làm nguội sử dụng phần mềm CAD trong giai đoạn thiết kế kỹ thuật.

Trước khi tiến hành bất kỳ thiết kế kỹ thuật nào, nhóm dự án cần phải kiểm tra mọi chi tiết máy làm nguội clinker hiện có. Không có gì lạ khi thấy rằng cấu hình thực tế của máy làm nguội khác biệt đáng kể so với các bản vẽ của nhà cung cấp.

Kích thước, các đấu nối, các điều chỉnh… cần phải được kiểm tra và cân nhắc kỹ càng trước ở mỗi giai đoạn thiết kế. Theo kinh nghiệm của SATAREM, sẽ là rủi ro khi thực hiện thay đổi thiết kế máy làm nguội chỉ dựa trên bản vẽ hiện có từ nhà cung cấp thiết bị gốc.

Sử dụng các công cụ thiết kế CAD

Để đạt được mức hiệu suất máy làm nguội tốt, cần tuân thủ các mức độ chính xác cần thiết, bao gồm các dung sai cho phép không được vượt quá 1mm, cũng như độ làm kín khí phù hợp. Trước khi tiến hành điều chỉnh máy làm nguội, nên sử dụng các công cụ CAD như SolidWorks® và Autocad®, và các công cụ thiết kế cơ khí như Ansys®.

Việc tích hợp và đấu nối cần thiết giữa các thiết bị mới và hiện có sẽ có thể điều chỉnh được nhanh chóng nhờ sử dụng các công cụ CAD, tránh để phát sinh các vấn đề khi gia công và lắp đặt.

Đảm bảo kiểm tra quá trình gia công chế tạo phù hợp

Bên trong máy làm nguội trong thời gian lắp đặt các tấm ghi Satarem được tối ưu hoá.

Các nhóm dự án tại nhà máy xi măng có thể hỗ trợ đảm bảo rằng công tác kiểm tra QAQC phù hợp được thực hiện nghiêm ngặt trước khi tiến hành gia công chế tạo và được tuân thủ trong giai đoạn thi công xây dựng. Các ITP tương ứng (Các Kế hoạch Kiểm tra Thử nghiệm) cần được trình bày rõ ràng đối với các chi tiết thiết bị chính, và các số liệu tương ứng cần được giữ lại cho kiểm tra thêm.

Các thông số kỹ thuật hợp kim đặc biệt có liên quan tới các vật liệu chịu nhiệt độ cao như các tấm ghi máy làm nguội, bao gồm cả các hợp kim cao crom và cao nicken. Tuy nhiên, thành phần hoá học không phải là yếu tố quan trọng duy nhất đảm bảo đạt được hiệu suất cao. Các tấm ghi có kết cấu dạng túi (pocket-design) tạo nên các vùng làm nguội clinker và thiết kế tự bảo vệ cũng là quan trọng để kéo dài tuổi thọ vận hành.

Tiến hành tổ hợp trước tại hiện trường

Kể cả khi sử dụng phần mềm CAD 3D vẫn không thể dự đoán được các vấn đề có thể xảy ra trong quá trình lắp đặt, thực sự thì các thành phần bị thiếu không thể xác định được trừ khi công tác tổ hợp trước được thực hiện trước giai đoạn lắp dựng.

Một bản danh mục hoàn chỉnh các chi tiết, ký hiệu nhận dạng, nhãn hiệu, và công tác tổ hợp trước cũng như việc kiểm tra các sai lệch tiềm ẩn trong quá trình gia công chế tạo có thể tránh được những phiền toái phát sinh trước khi gây dừng lò. Khi nhận thấy có bất kỳ vấn đề nào, nhóm dự án có thể đưa ra giải pháp khắc phục cùng với các nhà cung cấp.

Tuân thủ theo ý kiến tư vấn của chuyên gia

Thời gian dừng lò thường bị hạn chế sít sao, có nghĩa là quá trình lắp đặt phải càng suôn sẻ càng tốt. Nhà cung cấp thiết bị cần uỷ quyền cho chuyên gia tư vấn và các chỉ tiêu kỹ thuật tổ hợp thiết bị cần phải được tuân thủ theo nhà chế tạo.

Trong quá trình lắp đặt thiết bị, nhóm dự án và chuyên gia giám sát có thể đưa ra chương trình hành động tốt nhất để tránh gây ra các lỗi cho thiết bị hoặc các chi tiết thiết bị hiện có.

Vận hành và tối ưu hoá

Trong giai đoạn vận hành không được thực hiện các bước làm tắt nào. Việc bỏ qua bất kỳ bước nào trong thời gian khởi động thiết bị thường gây ra nhiều sự cố hơn là những lợi ích cho người sử dụng cuối cùng. Ví dụ, việc giảm bớt thời gian chạy thử kiểm tra sẽ khiến cho cả người sử dụng cuối cùng lẫn nhà cung cấp không nhận biết được các rủi ro tiềm ẩn gây ra sự cố thiết bị. Điều này thực sự đúng khi việc đấu nối giữa thiết bị mới và thiết bị cũ đã sử dụng được lựa chọn cho dự án.

Ngay khi hệ thống mới được đưa vào vận hành và quá trình đạt được sự ổn định, hệ thống sẽ được tối ưu hoá nhờ thực hiện các thao tác điều chỉnh nhỏ theo ý kiến tư vấn của chuyên gia. Một số thay đổi có thể mang lại lợi ích sau một hoặc hai ngày vận hành, hoặc đôi khi lâu hơn. Do đó, các điều chỉnh thêm sẽ được thực hiện về lâu dài.

Nâng cấp máy làm nguội

Hiện nay, trên thị trường đã có sẵn hai công nghệ cho hiện đại hoá máy làm nguội clinker. Đó là:

- Máy làm nguội kiểu sàn đi bộ thế hệ thứ 4.

- Máy làm nguội bằng ghi hiệu suất cao thế hệ thứ 3.

Tấm ghi của Satarem và các tấm ghi máy làm nguội được căn chỉnh.

Mỗi giải pháp đều có những ưu điểm và những hạn chế riêng; không có giải pháp dứt điểm nào cho mọi trường hợp, vì vậy cần cân nhắc xem xét các điều kiện công nghệ khác nhau, cấu hình máy làm nguội hiện có, thời gian dừng vận hành có thể chấp nhận được trong quá trình lắp đặt, và các mức đầu tư khác nhau cùng với nhiều thứ khác nữa.

Máy làm nguội kiểu sàn đi bộ thế hệ thứ 4

Máy làm nguội kiểu sàn đi bộ của SATAREM được dựa trên nguyên lý ‘sàn chuyển động’, trong đó, clinker đang được vận chuyển sẽ được sục khí qua các van điều chỉnh riêng trong khi lớp đá và clinker nguội bảo vệ chính tấm ghi.

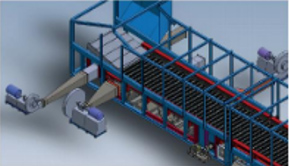

Lắp đặt máy đập con lăn Satarem cho đập nghiền clinker.

Không giống như các máy làm nguội thế hệ trước, có vài làn (thường là khoảng từ 5 - 9 làn cho các lò có kích thước điển hình), được truyền động bằng các xi lanh thuỷ lực riêng; điều này cho phép kiểm soát tốc độ sai lệch, giảm bớt khả năng tạo ra các dòng sông đỏ.

Máy làm nguội này có những đặc điểm sau:

- Tấm ghi áp dụng công nghệ tự bảo vệ clinker, và tuổi thọ vận hành có thể kéo dài hơn 5 năm.

- Cơ cấu làm kín theo chiều dọc là để đảm bảo rằng tấm ghi không bị rò rỉ trong quá trình vận hành, và tuổi thọ kéo dài hơn 1 năm.

- Thể tích gió làm nguội có thể điều chỉnh được và có thể thích ứng hiệu quả với sự phân bố hạt và độ dầy liệu không đều trên tấm ghi.

Máy làm nguội kiểu ghi thế hệ thứ 3

Thiết kế máy làm nguội này được dựa vào các dầm cố định và chuyển động xen kẽ nhau chạy dọc máy làm nguội; các dầm chuyển động được truyền động bởi hoặc các hệ thống cơ học hoặc các hệ thống thuỷ lực. Tải trọng riêng clinker trên ghi đã tăng lên từ 20 tấn/ngày/m2, đối với các máy làm nguội đã được nâng cấp hoạt động ở mức 50 - 55 tấn/ngày/m2. Một số ưu điểm được tóm tắt như sau:

- Máy làm nguội này có thể lắp được vào bất kỳ loại vỏ nào hiện có, nhờ vậy giảm bớt chi phí vốn đầu tư cho dự án.

- Thiết kế tối ưu hoá của các chi tiết chuyển động như phần khung, các dầm và tấm ghi.

- Thời gian dừng có thể được tối ưu hoá nhờ tổ hợp trước các chi tiết trước khi dừng hoạt động.

Nguyễn Thị Kim Lan dịch từ Iinternational Cement Reviews số tháng 12/2021

VLXD.org