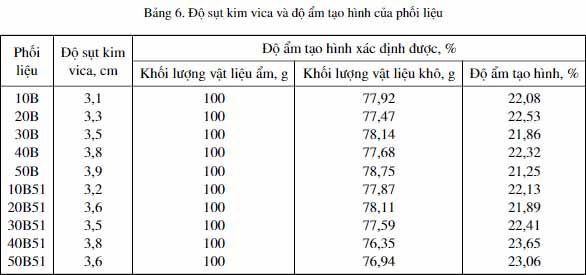

Để nghiên cứu ảnh hưởng của bùn thải, bùn xử lý đến một số tính chất của sản phẩm gạch nung, đề tài đã sử dụng 02 loại bùn, trộn với đất sét với tỷ lệ ĐS/BT là 90/10, 80/20, 70/30, 60/40, 50/50 ở Bảng 4. Với thành phần hóa nguyên liệu Bảng 1, Bảng 3 và tỷ lệ thành phần phối liệu ta xác định được bảng thành phần hóa của phối liệu, rồi thông qua thành phần mol của từng oxit xác định điểm biểu diễn phối liệu (X,Y) ở Bảng 5. Với X là tổng số mol của các oxit dễ chảy, Y là tỷ lệ mol phần Al2O3/SiO2. Các điểm này đều nằm trong vùng 6 vùng sản xuất gốm tường [6, tr54]. Các phối liệu được khảo sát để tìm độ ẩm tạo hình phù hợp cho phương pháp tạo hình dẻo trong Bảng 6.

Nhóm đề tài đã tiến hành xác định độ ẩm tạo hình của từng phối liệu theo TCVN 4345:1986 [20]. Mỗi phối liệu sẽ được trộn đều, đồng nhất với lượng nước nhất định tương ứng độ ẩm tạo hình, rồi được ủ kín trong túi. Kết quả thí nghiệm của từng phối liệu ở Bảng 6. Có thể thấy độ ẩm tạo hình tăng nhẹ khi ta sử dụng bùn thải B, còn với bùn B51 thì độ ẩm này tăng nhiều hơn. Các phối liệu này đều có độ ẩm tạo hình cao hơn chút so với độ ẩm tạo hình dẻo lý thuyết 18÷22% [6]. Sự tăng này là do đặc tính của bùn, ở cùng khối lượng có tỷ diện tích bề mặt lớn hơn và, đặc biệt vỏ trấu rất nhẹ, nên tăng thể tích lớn hơn.

3.2. Kết quả tính chất của mẫu tạo hình

Trong thí nghiệm này, nhóm nghiên cứu tạo hình các mẫu dạng tấm kích thước 50×50×10 mm và các mẫu hình lập phương 50×50×50 mm. Việc tạo hình đảm bảo phối liệu được lèn chặt đầy góc, cạnh của khuôn. Mẫu tạo hình xong được đặt trên các tấm kính riêng biệt để đảm bảo mẫu không bị biến dạng ở Hình 4(a), Hình (b).

Trong quá trình tạo hình, nhóm nghiên cứu nhận thấy khi lượng bùn thải thay thế 10÷30%, khả năng tạo hình tốt, bề mặt nhẵn. Khi hàm lượng bùn tăng lên 40÷50% khả năng tạo hình có khó khăn hơn, bề mặt mẫu có vết rạn nhỏ, đặc biệt với các mẫu B51, nhưng vẫn có hình dạng tốt ở Hình 4(b). Sự giảm khả năng tạo hình này là do bùn làm giảm tính dẻo của phối liệu, đặc biệt bột vỏ trấu là vật liệu gầy, nó không có khả năng liên kết.

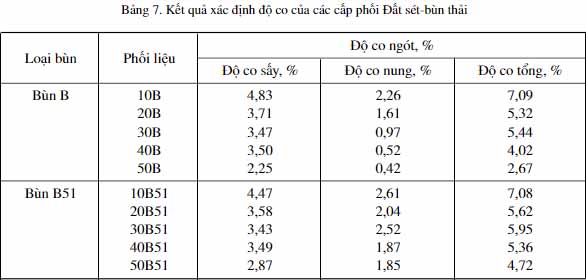

3.3. Tính chất co ngót

Độ co ngót của mẫu xác định theo TCVN 4345:1986 [20] trên các mẫu 50×50×10 mm. Các mẫu thí nghiệm được gia công nhiệt khi sấy ở Hình 5(a) và gia công nhiệt nung ở Hình 5(b). Kết quả xác định độ co khi sấy, khi nung thu được ở Bảng 7.

Khi tăng lượng bùn thải ta thấy độ co khi sấy và độ co khi nung đều giảm dần, dẫn đến độ co tổng cũng giảm dần ở Bảng 7. Điều này cho thấy nguyên liệu bùn đưa vào có tính chất gầy vì nó làm giảm co khi sấy và cả khi nung. Với mẫu tạo hình từ bùn B51 có độ co khi sấy còn giảm hơn một chút so với phối liệu tương ứng của bùn B. Hiện tượng co khi sấy tăng lên là do bùn đưa vào làm giảm khả năng liên kết, tức làm gầy đất sét và khi bùn xử lý với bột trấu làm giảm tính liên kết đất sét, nhưng co tăng do tính xốp và co của trấu. Độ co khi nung là do sự kết khối của mẫu khi nung, tức là khi nung ở nhiệt độ cao, sự hình thành pha lỏng, kéo các phần vật chất rắn lại. Khi tăng hàm lượng bùn,độ co khi nung giảm có thể do nguyên nhân với nhiệt độ nung này sự kết khối mẫu hình thành lượng pha lỏng ít để liên kết các phần vật chất rắn, lượng chưa đủ nhiều để lấp vào các lỗ rỗng do nước bay hơi đi hay do MKN cháy hết tạo ra. Kết quả độ co này tương ứng và nhỏ hơn so với trong nghiên cứu [7] cùng tạo hình dẻo, nhưng lớn hơn rất nhiều khi mẫu tạo hình bán khô [8]. Bởi, trong nghiên cứu này, mẫu được tạo hình dẻo với độ ẩm cao và nhiệt độ nung lựa chọn là 970°C, không phải là nhiệt độ lớn.

3.4. Kết quả tính chất ngoại quan và tính chất cơ lý của mẫu nung

Các mẫu sau khi nung được tháo dỡ ra khỏi lò nung. Sau đó, tiến hành đánh giá tính chất về hình dáng, màu sắc và các tính chất cơ lý của mẫu.

a. Tính chất ngoại quan

Tính chất này đánh qua quan sát hình dáng, màu sắc. Nhận thấy, tất các mẫu gạch có sử dụng bùn thải bề mặt phẳng nhẵn hình dáng vuông vắn, hình dạng đẹp vuông thành, sắc cạnh theo Hình 6. Màu sắc của mẫu có hiện tượng bị nhạt đỏ dần khi tăng hàm lượng bùn thải trong phối liệu và không có vết tróc do vôi trên bề mặt tất cả các mẫu, đảm bảo theo TCVN 1451:1998 [9]. Hiện tượng bạc màu, đây cũng chính là nhược điểm của phương pháp dẻo. Nguyên nhân là do trong bùn có những chất tan, nó bị đọng lại ở bề mặt sau quá trình gia công nhiệt [6]. Trong nghiên cứu này, do mẫu được tạo hình phương pháp dẻo nên độ ẩm tạo hình khá lớn, tức là lượng nước đưa vào khá cao. Dưới tác động của quá trình sấy, nung thì nước này di chuyển ra bề mặt mẫu kéo theo chất tan tới bề mặt. Về tính âm thanh, cho tiếng đanh chắc khi gõ mẫu vào nhau, có xu hương giảm dần khi tăng hàm lượng bùn trong phối liệu. Điều này cho thấy khả năng kết khối của mẫu giảm đi khi tăng bùn thải.

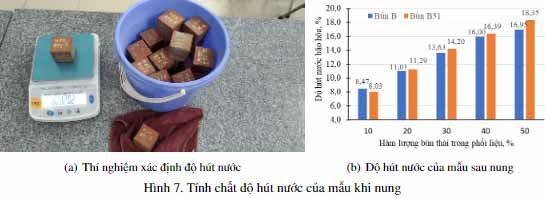

b. Tính chất cơ lý của mẫu khi nung

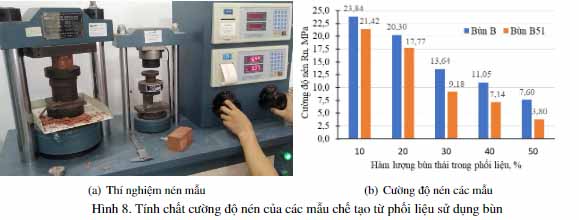

Hai tính chất cơ lý rất quan trọng với sản phẩm gạch nung là độ hút nước bão hòa và cường độ nén của mẫu. Độ hút nước của mẫu được xác định theo TCVN 6355-4:2009. Thí nghiệm và kết quả độ hút nước bão hòa thể hiện ở Hình 7(a) và Hình 7(b).

Kết quả cho thấy, với cả phối liệu của bùn B, bùn B51 thì độ hút nước của các mẫu có giá trị từ khoảng 8% đến trên 18%, và độ hút nước bão hòa tăng lên khi sử dụng bùn vào phối liệu tăng từ 10 đến 50%. Khi hàm lượng bùn trong phối liệu 10÷30% thì độ hút nước của mẫu đều nhỏ hơn 16%, đảm bảo yêu cầu TCVN 1451:1998 [9]. Tuy nhiên, với các cấp phối sử dụng 40% và 50% bùn thải, độ hút nước bão hòa của mẫu đều lớn hơn 16%, không đảm bảo theo yêu cầu kỹ thuật TCVN 1451:1998[9]. Nguyên nhân là do khi bùn thải sử dụng tăng lên, hàm lượng trấu tăng lên, thì MKN lớn hơn, nó sẽ tạo ra độ rỗng cao hơn, nơi mà nước chui đầy vào khi ta ngâm mẫu bão hòa nước. Cường độ nén của các mẫu thí nghiệm là giá trị tính bởi lực ép so với tiết diện của mẫu khi mẫu bị ép vỡ xác định theo TCVN 6355-2:2009 ở Hình 8(a), kết quả thể hiện ở Hình 8(b).

Khi hàm lượng bùn thải B, B51 trong phối liệu tăng lên từ 10 đến 50% thì cường độ của các mẫu bị giảm. Áp theo TCVN 1451:1998 [9] về xác định mác gạch, thì với hàm lượng bùn 10% cho các mẫu đạt mác 200, với hàm lượng bùn 20% cho mẫu đạt mác 150, với hàm lượng bùn 30% cho mẫu đạt mác 100 với bùn B và đạt mác 75 với bùn B51. Các mẫu chế tạo từ phối liệu 40%, 50% hàm lượng bùn cường độ bị suy giảm mạnh, nhưng vẫn còn khá tốt: đạt trên 11 MPa với mẫu chứa 40% bùn B,đạt 9,18 MPa với mẫu chứa 40% bùn B51 và đạt được 7,6MPa với mẫu chứa 50% bùn B và đạt 3,8MPa với mẫu chứa 50% bùn B51. Sự thay đổi này nguyên nhân là do bùn thải liên kết kém, nhiều chất hữu cơ làm tăng độ rỗng xốp của sản phẩm và ảnh hưởng đến sự kết khối của sản phẩm khi nung.

4. Kết luận

Trên cơ sở các nguyên vật liệu sử dụng và phương pháp nghiên cứu áp dụng, tác giả đưa ra một số kết luận sau:

- Có khả năng sử dụng bùn đô thị đã xử lý trộn với bột trấu làm nguyên liệu thay thế một phần đất sét trong sản xuất gốm tường theo phương pháp dẻo. Bùn đô thị đã xử lý với bột trấu tỷ lệ 5:1 gây ảnh hưởng mạnh hơn với bùn tới các tính chất công nghệ, tính chất cơ lý: làm tăng độ ẩm tạo hình, làm giảm độ co của mẫu khi sấy nung và làm tăng độ hút nước, làm giảm cường độ của mẫu sau nung và gây sự bạc màu.

- Hàm lượng bùn thải đô thị đã xử lý trộn bột trấu sử dụng để thay thế đất sét là 10÷30% là khả thi để chế tạo gạch đất sét nung đáp ứng các yêu cầu kỹ thuật gạch đặc theo phương pháp dẻo, gạch đạt mác 75 trở lên theo TCVN 1451:1998 [9].

- Khi hàm lượng bùn thải đô thị đã xử lý trộn với bột trấu thay thế đất sét là 40÷50%, làm giảm khả năng tạo hình, đồng thời chất lượng sản phẩm không thỏa mãn yêu cầu kỹ thuật TCVN 1451:1998về độ hút nước.

(Hết)

Tài liệu tham khảo

[1] Chính phủ Việt Nam.Phê duyệt chương trình vật liệu không nung đến năm 2020. Truy cập ngày 02/7/2021.

[2] Bộ Xây dựng. Công nghệ tái chế bùn thải làm vật liệu xây dựng. Truy cập ngày 02/7/2021.

[3] Học viện cán bộ quản lý xây dựng và đô thị, Bộ Xây dựng. Nóng" xử lý bùn thải. Truy cập 02/7/2021.

[4] Báo Tài nguyên môi trường, Bộ Tài nguyên Môi trường.Xử lý bùn thải đô thị bài toán khó. Truy cập ngày 02/7/2021.

[5] Liên hiệp các hội khoa học kỹ thuật Việt Nam, Mặt trận tổ quốc Việt Nam.Những giải pháp xử lý bùn thải nguy hại. Truy cập ngày 02/7/2021.

[6] Đức, V. M. (1999).Công nghệ gốm xây dựng. Nhà xuất bản xây dựng, Hà Nội.

[7] Long, H. V., Bình, N. D. (2017). Nghiên cứu sử dụng bùn thải từ nạo vét kênh mương để chế tạo gạch đất sét nung.Tạp chí Xây dựng, 5:38–42.

[8] Hòa, N. N., Hoàn, V. K., Quân, T. H. (2020).Nghiên cứu sử dụng bùn thải Sông Nhuệ chế tạo gốm tường theo phương pháp bán khô. Đề tài nghiên cứu khoa học cấp Trường Đại học Xây dựng, mã số59-2020/KHXD.

[9] TCVN 1451:1998.Gạch đặc đất sét nung - yêu cầu kỹ thuật. Bộ Xây Dựng, Việt Nam.

[10] Gouré-Doubi, H., Lecomte-Nana, G., Thery, F., Peyratout, C., Anger, B., Levacher, D. (2014). Character-ization and valorization of dam sediment as ceramic materials.International Journal of Engineering andInnovative Technology (IJEIT), 4(4):84–90.

[11] Hamer, K., Karius, V. (2002). Brick production with dredged harbour sediments. An industrial-scaleexperiment. Waste Management, 22(5):521–530.

[12] Jamshidi-Chenari, R., Rabanifar, H., Veiseh, S. (2015). Utilisation of Sepidrud dam basin sediments infired clay bricks: laboratory scale experiment.Materials of Construction, 65(320):e066.

[13] Mezencevova, A., Yeboah, N. N., Burns, S. E., Kahn, L. F., Kurtis, K. E. (2012). Utilization of SavannahHarbor river sediment as the primary raw material in production of fired brick.Journal of EnvironmentalManagement, 113:128–136.

[14] Tangprasert, W., Jaikaew, S., Supakata, N. (2015). Utilization of Dredged Sediments from Lumsai Canalwith Rice Husks to Produce Bricks.International Journal of Environment Science and Development, 6(3):217–220.

[15] Xu, Y., Yan, C., Xu, B., Ruan, X., Wei, Z. (2014). The use of urban river sediments as a primary rawmaterial in the production of highly insulating brick.Ceramics International, 40(6):8833–8840.

[16] Namchan, J., Supakata, N. (2018). The Use of Dredged Sediment from the Watsongpeenong Canal withPaper Mill Residue to Produce Facing Bricks.Applied Environmental Research, 13–22.

[17] TCVN 4196:2012.Đất xây dựng - Phương pháp xác định độ ẩm, độ hút ẩm trong phòng thí nghiệm. Tiêuchuẩn quốc gia Việt Nam.

[18] TCVN 4202:2012.Đất xây dựng - Phương pháp xác định khối lượng thể tích trong phòng thí nghiệm.Tiêu chuẩn quốc gia Việt Nam.

[19] TCVN 4915:2012.Đất xây dựng - Phương pháp xác định khối lượng riêng trong phòng thí nghiệm. Tiêuchuẩn quốc gia Việt Nam.

[20] TCVN 4345:1986.Đất sét để sản xuất gạch ngói nung - Phương pháp thử cơ lý. Tiêu chuẩn quốc giaViệt Nam

VLXD.org (TH/ Tạp chí KHCNXD)