Máy in 3D bê tông thực ra là máy in 3D FDM khổng lồ sử dụng vật liệu bê tông thay cho nhựa nhiệt dẻo. Máy in nhà cũng được điều khiển bằng máy tính, các cơ cấu chấp hành dựa trên những dòng code. Ngoài ra, phần khung dàn và động cơ của máy in 3D bê tông sẽ cứng vững hơn rất nhiều.

Khi xây dựng nhà và công trình, khác với bê tông truyền thống, bê tông gốc xi măng cho in 3D được pha một loại phụ gia siêu dẻo. Thực chất vật liệu cho in 3D trong xây dựng là xi măng, cát, cát nghiền, tro bay, xỉ hạt lò cao nghiền mịn, phụ gia siêu dẻo, phụ gia ổn định độ chảy (phụ gia lưu biến), phụ gia điểu chỉnh ninh kết và tăng dính, với một cấp phối hợp lý, phụ thuộc kích thước đầu in, tốc độ in và nhiệt độ môi trường khi thi công.

Ưu điểm của in 3D bê tông tạo các loại cấu kiện có hình dạng phức tạp, phù hợp cho các công trình đòi hỏi kiến trúc cao. Không sử dụng ván khuôn để tạo hình cấu kiện. Thời gian thi công nhanh. Hoàn toàn tự động hóa do sử dụng hệ thống robot. Kết cấu nhẹ, giảm tải trọng chết của kết cấu. Giảm lao động kỹ thuật. Ứng dụng tự động hóa trong xây dựng gặp trở ngại bởi phương pháp xây dựng, số lượng các sản phẩm hoàn thiện rất nhỏ so với các ngành khác, các thiết bị đắt tiền làm giảm tính hấp dẫn về kinh tế và những hạn chế về vật liệu để có thể tự động hóa trong sản xuất.

Cầu dài 12 m in 3D, chi tiết cong phức tạp tại Hà Lan.

Ngành Xây dựng hiện nay cũng phải đối mặt với nhiều vấn đề như năng suất lao động thấp, tỷ lệ tai nạn lao động cao, tính phức tạp của việc giám sát quá trình thi công, thiếu công nhân lành nghề…

Có thể thấy, ngành Xây dựng là một trong những ngành tiêu thụ nhiều nhất tài nguyên không tái tạo và nguyên vật liệu tự nhiên trên thế giới. Công nghệ in 3D đã giúp cho việc mở rộng không gian phát triển năng động cho nhiều lĩnh vực sản xuất. In 3D giúp cho công nghệ mới phát triển trong phòng thí nghiệm đạt được tầm cao mới. Các công nghệ tổng hợp từng lớp có thể đột phá đối với các cấu trúc được làm từ vật liệu gốc xi măng.

Trở ngại lớn nhất đối với việc phổ biến công nghệ in 3D là việc thiếu các tiêu chuẩn quốc gia về sản xuất theo phương pháp đắp dần, đặc biệt là các tiêu chuẩn về yêu cầu chung và riêng của vật liệu, kết cấu, công nghệ, thiết bị, kiểm soát chất lượng, quản lý các tính năng và quy trình sản xuất theo phương pháp đắp dần.

Để sử dụng công nghệ đắp dần trong xây dựng, cần phải phát triển và nghiên cứu các vật liệu mới sử dụng cho in 3D.

Kios in 3D tại Taxas, Hoa Kỳ.

Hiện nay, các công nghệ in 3D (từ in 3D các mẫu và tạo mẫu nhanh, tới chế tạo các sản phẩm hoàn thiện cho các ngành công nghiệp khác nhau) ngày càng thu hút nhiều nhà đầu tư. Tính hấp dẫn của các công nghệ in 3D được nâng cao bởi nhiều yếu tố: mức độ tự động hóa sản xuất cao, cải thiện chất lượng sản phẩm, đẩy nhanh quá trình xây dựng, khả năng tối ưu hóa các mô hình CAD, giảm phế thải sản xuất.

Những yếu tố đó là cơ sở để chuyển đổi thành công sang khái niệm “các nhà máy số” trong tương lai. Cuộc cách mạng số xem xét công nghệ số trong thiết kế, chế tạo, thử nghiệm, cũng như in 3D các chi tiết, phụ kiện và chế phẩm nói chung.

Thông thường, chi phí cho công tác cốp pha chiếm từ 35 - 60% tổng chi phí của kết cấu bê tông. Khả năng xây dựng các kết cấu bê tông không cần cốp pha là một lợi thế quan trọng vì giảm được chi phí, đẩy nhanh tiến độ thi công, tạo ra sự linh hoạt về kiến trúc, cũng như tạo thuận lợi cho việc lắp đặt các thiết bị tiện ích.

Công nghệ in 3D được xếp vào nhóm công nghệ xanh, do quá trình sản xuất hầu như không phát sinh phế thải. Khả năng tự động hóa cao và robot hóa quá trình cho phép việc thực hiện trong môi trường khắc nghiệt mà không gây hại đến sức khỏe của người lao động.

Quá trình in bằng công nghệ này được chia thành 3 giai đoạn: Tạo mô hình 3D của công trình; Xây dựng công trình; Thực hiện bước gia công cuối cùng.

Phân tích các thành phần cấp phối để in 3D trong xây dựng.

Trong xây dựng, các công nghệ in 3D vẫn chưa được ứng dụng rộng rãi, theo đó, các vật liệu ứng dụng hiện mới đang trong giai đoạn nghiên cứu.

Về mặt lý thuyết, công nghệ in 3D hiện nay chưa cho phép xây các tường chịu lực và các công trình quan trọng. Xi măng thường cần một khoảng thời gian khá dài để đóng rắn nên không thể đáp ứng các yêu cầu của việc in 3D. Hỗn hợp vật liệu cần có tính lưu biến, tức là giảm độ chảy khi đổ và tăng độ chảy trong trạng thái nghỉ.

Loại bê tông xi măng thông thường không đáp ứng yêu cầu về vật liệu cho máy in 3D. Để tối ưu quy trình in 3D cần có hai điều kiện: sự cố kết của các lớp giảm nếu khoảng thời gian in giữa hai lớp tăng; vật liệu cần đóng rắn đủ để chịu tải trọng của lớp in tiếp theo mà không bị biến dạng.

Nhu cầu bảo dưỡng các lớp in trước sẽ làm giảm tốc độ xây dựng. Việc so sánh hai hạn chế trên dẫn đến nghịch lý trong việc tối ưu hóa tốc độ in. Quảng cách thời gian giữa hai lần in liên tiếp phải đủ dài để đảm bảo cường độ cần thiết, song cũng phải đủ ngắn để đảm bảo sự cố kết giữa các lớp.

Khả năng của các lớp vật liệu được in có thể gánh được trọng lượng riêng của từng lớp tỷ lệ thuận với giới hạn biến dạng. Khi in các lớp vật liệu xây tường, lớp đầu tiên sẽ chịu tải trọng lớn nhất. Để đảm bảo sự ổn định của tường trong quá trình in, giới hạn biến dạng phải đủ để chịu tải trọng đó. Mặt khác, hỗn hợp vật liệu cùng phải đủ độ chảy để máy đùn hoạt động được. Để phát triển kết cấu, cần đảm bảo độ lưu động của hỗn hợp khi đùn và độ ổn định của kết cấu khi in các lớp vật liệu.

Ứng suất biến dạng của vật liệu gốc xi măng tăng theo thời gian nghỉ. Theo các nhà khoa học của Pháp, ứng suất biến dạng thay đổi tuyến tính trong 40 phút đầu tiên, và trong thời gian dài hơn nếu như độ chảy của hỗn hợp cao hơn. Các nhà khoa học đã lựa chọn cấp phối gồm: 50% xi măng; 25% đá vôi; 25% tro bay hay GGBS; tỷ lệ nước/xi măng là 0,41. Polycarboxylate được sử dụng làm phụ siêu hóa dẻo, tỷ lệ với khối lượng xi măng là 0,3%.

Việc bổ sung đá vôi sẽ tăng độ bền nén và uốn, đồng thời tăng tính linh động của bê tông - điều này rất quan trọng cho công tác đùn bê tông.

Metakaolin, tro bay, GGBS giúp cải thiện các thuộc tính của hỗn hợp và bê tông. Các phân tử metakaolin nhỏ chen giữa các hạt xi măng tạo ra sự ổn định của cấu trúc hỗn hợp, giảm tách nước và làm cho vi cấu trúc đồng nhất hơn. Metakaolin khi được đưa vào xi măng sẽ làm tăng cường độ và độ bền của bê tông. Ngoài ra, việc thay thế một phần xi măng bằng metakaolin trong bê tông sẽ giúp giảm thể tích các lỗ rỗng, làm tăng tính kháng băng giá của bê tông.

Thời gian hóa dẻo của các Polycarboxylat cao hơn 2 - 3 lần so với phụ gia dẻo hoá. Điều này không chỉ làm tăng độ lưu động của hỗn hợp bê tông trong các giai đoạn sớm, mà còn duy trì tính chất này trong thời gian dài hơn, có tác động làm tăng thời gian bơm hỗn hợp qua máy đùn. Hiện nay, các nhà khoa học của Đại học Loughborough quan tâm nghiên cứu các đặc tính của hỗn hợp bê tông cho máy in 3D.

Thành phần hỗn hợp mới được nhóm công bố một phần, trong đó tỷ lệ cấp phối như sau: 54% cát, 36% chất kết dính xi măng và 10% nước, cường độ của vật liệu thu được tương đương 95% cường độ bê tông thông thường. Cấp phối tối ưu gồm cát chất kết dính bao gồm 70% xi măng, 20% tro bay, 10% vi hạt oxit silic; và 1,2 kg sợi polypropylene/ m3. Tỷ lệ nước/xi măng là 0,26. Siêu hóa dẻo và chất làm chậm đông kết được thêm vào tương ứng 1 và 0,5% theo khối lượng.

Bổ sung Silicafume vào thành phần bê tông để cấu trúc đặc chắc hơn cải thiện cường độ và giảm tính thấm. Những tương tác tích cực giữa các sợi polypropylene và tro bay giúp bê tông có tính co ngót thấp khi khô. Hơn nữa, sợi polypropylene tuy làm giảm năng lực xây xếp của bê tông, song chất siêu dẻo lại làm vữa đủ độ dẻo để đùn.

Hỗn hợp bê tông nói trên được in bằng đầu in đường kính 9 mm có thể phun tuần tự 60 lớp trong một ca mà không có biến dạng đáng kể của các lớp dưới cùng. Hỗn hợp đảm bảo chất lượng đùn trong 100 phút. Cường độ chịu nén của bê tông 110 MPa ở 28 ngày tuổi.

Ứng dụng các công nghệ in 3D trong quá trình xây dựng các nhà và công trình là quy trình trước hết đòi hỏi công tác R & D. Ngoài các trường đại học và các nhóm khoa học, trong lĩnh vực này còn có sự tham gia của các doanh nghiệp lớn có mục tiêu rõ ràng - in 3D các công trình xây dựng có thể thay đổi sâu sắc thị trường bất động sản và nhiều lĩnh vực liên quan.

Các trở ngại chính cần giải quyết để đảm bảo sự phát triển thực sự công nghệ in 3D trong xây dựng là: Xây dụng cơ sở pháp lý, tiêu chuẩn; Cần phát triển thị trường vật liệu xây dựng dành cho in 3D; Giá thành thiết bị rất cao, do chưa có sự sản xuất hàng loạt.

Tòa nhà in 3D bằng bê tông thật lớn nhất tại Dubai.

Tuy thực tế hiện nay, các nghiên cứu về công nghệ in 3D trong xây dựng mới được thực hiện bởi các viện nghiên cứu và trường đại học trên Thế giới cũng như các Tập đoàn lớn, song cơ hội và tiềm năng dành cho các nghiên cứu khoa học trong lĩnh vực này và ứng dụng của các nghiên cứu đó vẫn rộng mở trên toàn thế giới.

Có nhiều ước tính khác nhau nhưng hầu hết đều đưa ra mốc tuổi thọ của nhà in 3D khoảng 50 - 60 năm.

Đối với một số dự án đang phát triển, chi phí dao động trong khoảng 10.000 USD đối với một cấu trúc tương đối nhỏ. Những ngôi nhà này hiện có chi phí khoảng 10.000 USD, trong tương lai có thể giảm xuống còn 4.000 USD.

Nhóm nghiên cứu thử nghiệm công nghệ bằng cách xây dựng một ngôi nhà rộng 190 m2, công trình in 3D lớn nhất bằng bê tông thật, tại thủ đô của Oman là Muscat. Ngôi nhà được in 3D theo hai giai đoạn. Ở giai đoạn đầu tiên, một đội nhân công địa phương được tập huấn về quá trình in. Sau đó, họ tự thực hiện toàn bộ quá trình in. Dự án chỉ mất 5 ngày để hoàn thành và chi phí giảm xuống 1.810 USD so với 22.627.

Hợp tác với công ty xây dựng nhà ở hàng đầu của Mỹ Lennar và Công ty thiết kế BIG-Bjarke Ingels Group, ICON sẽ ứng dụng công nghệ in 3D tự động, phần mềm và vật liệu tiên tiến để xây những ngôi nhà, dự kiến động thổ vào năm sau. Dự án ra đời sau khi Lenner đầu tư vào vòng gọi vốn 207 triệu USD gần đây của ICON, nhằm cung cấp nhiều nhà ở chi phí rẻ hơn, đáp ứng nhu cầu ngày càng tăng trong vùng.

Sử dụng máy in 3D độc quyền Vulcan, tính đến nay ICON đã xây dựng hơn 20 ngôi nhà trên khắp nước Mỹ và nhiều công trình khác ở nước ngoài. Một dự án trong số đó là hợp tác với tổ chức phi lợi nhuận New Story để xây dựng khu nhà in 3D ở châu Mỹ Latinh năm 2019. Công ty cũng làm việc với quân đội Mỹ để chứng minh tiềm năng ứng dụng của in 3D trong quân sự thông qua xây doanh trại.

ICON công bố hệ thống máy in 3D Vulcan thế hệ mới hồi đầu năm nay, cho phép xây nhà ở nhanh và linh hoạt hơn so với phương pháp truyền thống. Với tốc độ in 13 - 18 cm/giây, cỗ máy mới của ICON nhanh gấp đôi bản tiền nhiệm, có thể in công trình rộng tới 279 m2. Hiệu suất cao hơn của cỗ máy tạo điều kiện cho công ty thực hiện nhiều dự án tham vọng hơn trong vài tháng qua, bao gồm 4 tòa nhà cao tầng ở Đông Austin.

Dự án mới nhất của ICON là khu phố 100 ngôi nhà sẽ bắt đầu năm 2022 với mục tiêu xây dựng khu nhà in 3D lớn nhất từ trước tới nay.

Sau khi ICON in 3D xong tầng một của ngôi nhà, Lenner sẽ hoàn thiện công trình bằng kỹ thuật xây dựng khung gỗ truyền thống. Theo giám đốc điều hành kiêm nhà đồng sáng lập ICON Jason Ballard, công ty đang tìm cách ứng phó với khủng hoảng nhà ở toàn cầu bằng cách tăng cường cung cấp nhà ở, đồng thời cải tiện tính bền vững trong ngành Xây dựng. ICON hy vọng in 3D sẽ cho phép xây những ngôi nhà mới với chi phí rẻ và nhanh hơn trước đây.

Để sử dụng công nghệ đắp dần trong xây dựng, cần phải phát triển và nghiên cứu các vật liệu mới sử dụng cho in 3D. Tuy nhiên, các nhà nghiên cứu hiện đang gặp khó khăn trong việc lựa chọn vật liệu. Sự tương tác cơ bản của công nghiệp 4.0 thiết kế - vật liệu - công nghệ chưa được ứng dụng nhiều trong ngành xây dựng.

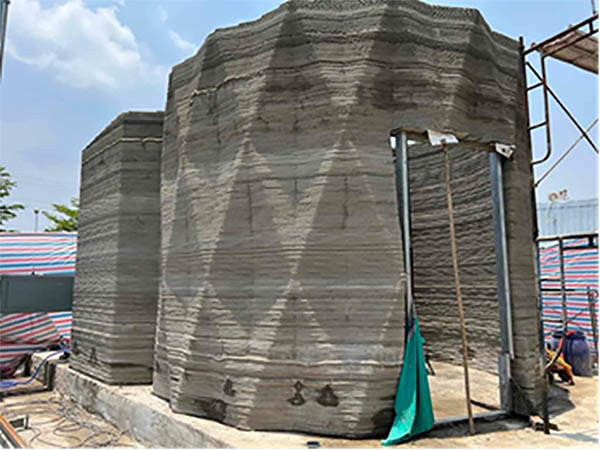

Dạng kios nhỏ in thử nghiệm tại TP.HCM, 4/2022.

Việt Nam hiện nay có 2 nhóm nghiên cứu đã chế tạo được máy in 3D khổ nhỏ và trung bình, chế tạo được vật liệu in và viết phần mềm điều khiển trộn in 3D, các thiết bị đang được thử nghiệm. Một nhóm tại Viện Vật liệu xây dựng (VIBM) do PGS Lê Trung Thành chủ trì và nhóm tại Trường Đại học Bách khoa TP.HCM do PGS Trần Văn Miền chủ trì, đã in được mô hình thực, kích thước 3 x 4 m. Đang tiếp tục hoàn thiện để in được tường của 1 căn nhà thực tế.

Các kết quả nghiên cứu là rất đáng khích lệ, và là bước tiến lớn cho công nghệ 4.0 trong xây dựng nhà và công trình. Mặc dù hiện nay vật liệu in giá còn cao hơn tường xây, tuy nhiên khi in với số lượng lớn và khi nhân công cao lên, khi đó in 3D nhà và công trình sẽ có thể hiệu quả và hiện thực hoá nhanh chóng.

(Theo TS. Trần Bá Việt TTK Hội Bê tông Việt Nam)

VLXD.org