Một là mẫu được ngâm trong nước toàn thời gian. Hai là nhóm mẫu được dưỡng hộ 7 ngày trong nước sau đó giữ trong không khí. Kết quả thu được rằng độ chảy xòe của hỗn hợp vữa giảm khi tỉ lệ thay thế cát bằng cốt liệu tro bay tăng lên. Trong điều kiện dưỡng hộ kết hợp 7 ngày trong nước rồi giữ trong không khí, cường độ chịu nén của vữa sử dụng 10% cốt liệu tro bay cao hơn mẫu đối chứng. Cường độ của vữa sử dụng cốt liệu tro bay tại 28 ngày và 91 ngày tuổi được cải thiện khi vữa được dưỡng hộ trong điều kiện không chuẩn (trong không khí) khi so sánh với mẫu ngâm hoàn toàn trong nước.

1. Giới thiệu

Việc sử dụng các “sản phẩm phụ” công nghiệp làm vật liệu xây dựng đã thu hút được sự chú ý của nhiều nhà nghiên cứu và đơn vị chế tạo vật liệu xây dựng. Việc này giúp giảm thiểu tác động ô nhiễm môi trường và nâng cao tính bền vững. Tro bay, sản phẩm phụ của quá trình đốt than trong các nhà máy nhiệt điện, là một trong những vật liệu thu hút được sự quan tâm đáng kể trong những năm gần đây. Tro bay có rất nhiều ứng dụng trong công nghệ chế tạo vật liệu xây dựng với những vai trò khác nhau như: phụ gia khoáng chế tạo xi măng, phụ gia khoáng hoạt tính trong chế tạo bê tông, vật liệu lấp đầy, hay cốt liệu trong chế tạo bê tông [1-4].

Với vai trò làm cốt liệu trong chế tạo vữa hay bê tông, tro bay có thể được sử dụng trực tiếp với vai trò cốt liệu mịn [5-8] hay được chế tạo thành cốt liệu tro bay dùng như cốt liệu nhẹ [9-11]. Một số lợi thế mà sử dụng cốt liệu tro bay mang lại trong việc chế tạo vữa hay bê tông như sau. Thứ nhất, cốt liệu tro bay là cốt liệu nhẹ có khối lượng thể tích nhỏ hơn so với cốt liệu tự nhiên dẫn tới trọng lượng bản thân của kết cấu bê tông giảm và tính cách nhiệt cũng được cải thiện. Thứ hai, cốt liệu tro bay còn có đặc tính pozzolanic. Điều này góp phần vào quá trình hydrat hóa trong bê tông và cải thiện cường độ chịu nén của bê tông ở tuổi muộn. Thứ ba, việc sử dụng cốt liệu tro bay để thay thế một phần cốt liệu tự nhiên giúp giải quyết vấn đề thiếu hụt cốt liệu tự nhiên trong chế tạo bê tông và cải thiện môi trường như giảm khai thác tài nguyên thiên nhiên và giảm thiểu việc chôn lấp chất thải công nghiệp.

Thông thường, cốt liệu tro bay được sản xuất bằng cách nén và thiêu kết các hạt tro bay ở nhiệt độ cao. Quá trình này thúc đẩy sự hình thành các cốt liệu nhẹ, chắc chắn với các đặc tính phù hợp cho các ứng dụng xây dựng khác nhau. Tuy nhiên, phương pháp này tiêu tốn nguồn nhiên liệu lớn cho quá trình nung luyện [12, 13]. Một phương pháp khác là chế tạo cốt liệu tro bay như vật liệu geopolymer. Nguyên lý chế tạo vật liệu geopolymer là dựa trên phản ứng của các nguyên liệu có thành phần aluminosilicate (cung cấp nguồn oxit Silic và oxit nhôm) có nhiều trong tro bay và chất hoạt hóa kiềm (dung dịch NaOH, KOH, Ca(OH)2) [14]. Quá trình này cần diễn ra ở nhiệt độ cao. Nếu ứng dụng đúng nguyên lý này thì hàm lượng kiềm trong cốt liệu rất lớn cộng với quá trình gia nhiệt cao không mang lại tính kinh tế.

Mặt khác, cốt liệu nhân tạo từ tro bay có khối lượng thể tích nhỏ hơn so với cốt liệu có nguồn gốc tự nhiên. Nên cốt liệu nhân tạo từ tro bay có thể coi là cốt liệu nhẹ, có độ hút nước cao. Khi được sử dụng trong chế tạo vữa hay bê tông, cốt liệu tro bay còn đươc xem như là vật liệu dưỡng hộ trong (internal curing material). Nó sẽ cải thiện tính chất của vữa hay bê tông đặc biệt trong điều kiện dưỡng hộ không được đảm bảo.

Với mục đích vừa tận dụng nguồn tro bay vừa giảm thiểu được nhiên liệu trong quá trình chế tạo cốt liệu nhân tạo, trong nghiên cứu này, cốt liệu tro bay được chế tạo với nền chất kết dính gồm tro bay kết hợp xi măng và thủy tinh lỏng sấy tại 100°C trong vòng 24 giờ. Tiếp theo, cốt liệu tro bay được sử dụng để thay thế cát theo tỉ lệ 0%, 10%, 30%, và 50% theo thể tích trong vữa xi măng khi được dưỡng hộ ở những điều kiện khác nhau. Kết quả thu được cho thấy cường độ chịu nén của vữa sử dụng cốt liệu tro bay được cải thiện khi dưỡng hộ trong điều kiện không chuẩn. Tỉ lệ cốt liệu tro bay thay thế cát được khuyến cáo lên tới 30% theo thể tích vẫn đảm bảo cường độ chịu nén thấp hơn dưới 10% so với mẫu đối chứng.

2. Vật liệu và phương pháp nghiên cứu

2.1. Hệ nguyên vật liệu

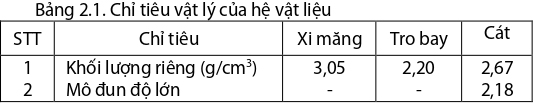

Hệ nguyên vật liệu được sử dụng tro nghiên cứu này bao gồm: xi măng portland hỗn hợp Hà Tiên PCB40, cát tự nhiên và tro bay. Tro bay được chế tạo thành cốt liệu nhân tạo và dùng để thay thế một phần cát trong vữa xi măng. Khối lượng riêng của xi măng, tro bay, và cát lần lượt là 3,05g/cm³, 2,20g/cm³ và 2,67g/cm³. Giá trị module độ lớn của cát là 2,18. Tất cả những giá trị này được thể hiện ở Bảng 2.1.

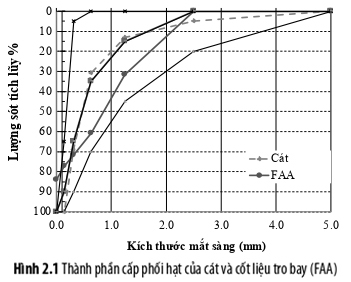

Cốt liệu tro bay được chế tạo từ hỗn hợp xi măng, tro bay và thủy tinh lỏng. Tỉ lệ xi măng:tro bay là 1:4, tỉ lệ thủy tinh lỏng:(xi măng+tro bay) là 1:2. Cốt liệu tro bay được sấy ở 100°C trong 24 giờ. Cốt liệu tro bay được chuẩn bị ở trạng thái bão hòa khô bề mặt trước khi trộn vữa xi măng với tỉ lệ thay thế cát theo thể tích 0%, 10%, 30%, và 50%. Một số đặc trưng vật lý của cốt liệu tro bay được khảo sát như khối lượng riêng là 1,84 g/cm³, độ hút nước bão hòa là 23,27%. Thành phần hạt của cát và cốt liệu tro bay được thể hiện trong Hình 2.1. Module độ lớn của cốt liệu tro bay đạt 3,26. Cốt liệu tro bay có thành phần hạt thô nhiều hơn so với cát. Với sự kết hợp cả cát và cốt liệu tro bay sẽ cải thiện thành phần hạt của cốt liệu nhỏ trong vữa.

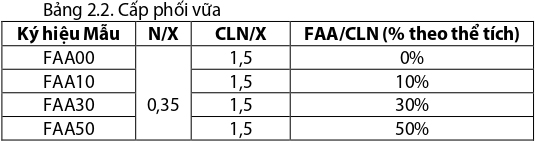

Cốt liệu tro bay (FAA) được chuẩn bị ở trạng thái bão hòa khô bề mặt trước khi sử dụng. Tỉ lệ thay thế cát của cốt liệu tro bay là 0%, 10% 30%, và 50% tương ứng với ký hiệu FAA00, FAA10, FAA30, và FAA50. Bảng cấp phối vữa được thể hiện ở Bảng 2.2. Tỉ lệ nước trên xi măng được cố định là 0,35. Tỉ lệ cốt liệu nhỏ trên xi măng là 1,5.

Trong đó:

N/X: tỉ lệ nước trên xi măng

CLN/X: tỉ lệ cốt liệu nhỏ (cát và cốt liệu tro bay) trên xi măng

FAA/CLN: tỉ lệ cốt liệu tro bay trên cốt liệu nhỏ

2.2. Phương pháp thí nghiệm

Trong nghiên cứu này, độ chảy xòe của hỗn hợp vữa thể hiện tính công tác và thao tác thực hiện tuân theo ASTM C1437 [15].

Sau khi ghi nhận giá trị độ chảy xòe, hỗn hợp mẫu được dùng cho quá trình tạo hình. Sau khi tạo hình, mẫu được dưỡng hộ trong khuôn 24 giờ tại nhiệt độ phòng. Sau 24 giờ, mẫu được tháo ra và ngâm hoàn toàn trong nước cũng tại nhiệt độ phòng. Tại 7 ngày tuồi (ngâm trong nước 6 ngày), mẫu được chia ra làm 2 điều kiện. Một là tiếp tục ngâm trong nước. Hai là mẫu được vớt ra và dưỡng hộ trong không khí cũng ở nhiệt độ phòng. Và cường độ chịu nén của mẫu vữa được xác định tại 7 ngày, 28 ngày và 91 ngày tuổi sau khi tạo hình. Thực tế, không có bất kỳ cấu kiện nào có thể được dưỡng hộ hoàn toàn trong nước suốt thời gian dài. Thường thì chúng được cung cấp độ ẩm trong vòng 7 ngày hay 14 ngày đầu sau khi tạo hình. Nên điều kiện dưỡng hộ 7 ngày trong nước sau đó giữ mẫu trong không khí sẽ mô phỏng sát với điều kiện thực tế hơn so với mẫu dưỡng hộ hoàn toàn trong nước.

3. Kết quả và thảo luận

3.1. Ảnh hưởng của cốt liệu tro bay tới tính công tác của hỗn hợp vữa xi măng

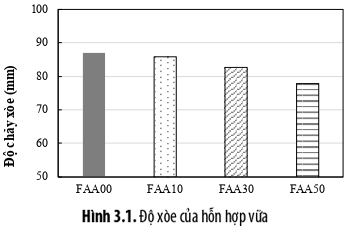

Tính công tác của hỗn hợp vữa xi măng được khảo sát qua chỉ số độ xòe. Ảnh hưởng của cốt liệu tro bay thay thế một phần cát được thể hiện ở Hình 3.1. Kết quả cho thấy khi sử dụng cốt liệu tro bay, độ chảy xòe của hỗn hợp vữa giảm đi đặc biệt đối với những mẫu sử dụng tỉ lệ thay thế cát lớn. Nguyên nhân là do cốt liệu hạt tro bay có kích thước lớn hơn hạt cát. Thêm vào đó, bề mặt sần sùi của cốt liệu tro bay cũng là nguyên nhân chính khiến tính công tác của hỗn hợp vữa giảm đi.

3.2. Ảnh hưởng của cốt liệu tro bay đến cường độ chịu nén

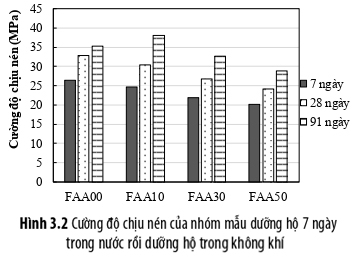

Bốn nhóm mẫu vữa xi măng gồm nhóm mẫu FAA00, FAA10, FAA30, và FAA50 có tỉ lệ thay thế thế cát bằng cốt liệu tro bay lần lượt theo thứ tự là 10%, 20%, 30% và 50% được khảo sát cường độ chịu nén. Hình 3.2 thể hiện giá trị cường độ chịu nén của nhóm mẫu dưỡng hộ 7 ngày trong nước sau đó tiếp tục dưỡng hộ trong không khí. Sau khi so sánh với giá trị cường độ chịu nén của mẫu đối chứng FAA00, cường độ của mẫu vữa sử dụng cốt liệu tro bay hầu như đều giảm. Kết quả này được thể hiện ở Hình 3.3. Mẫu vữa càng sử dụng nhiều cốt liệu tro bay thì cường độ chịu nén càng giảm.

Nguyên nhân chính là do phương pháp chế tạo cốt liệu tro bay này chưa đủ để cốt liệu có cường độ cao. Độ rỗng lớn của cốt liệu tro bay cũng là một nguyên nhân khiến cường độ giảm. Tuy nhiên, tại 91 ngày tuổi, mẫu vữa sử dụng 10% cốt liệu tro bay lại cho cường độ cao hơn mẫu đối chứng. Trong trường hợp này, mẫu được dưỡng hộ trong không khí, đây là điều kiện dưỡng hộ không đảm bảo cho quá trình thủy hóa của xi măng. Cốt liệu tro bay là cốt liệu nhẹ nên nó đóng vai trò làm vật liệu dưỡng hộ bên trong vữa, cải thiện được sự phát triển cường độ của vữa. Tại 7 hay 28 ngày tuổi, tỉ lệ cường độ chịu nén của nhóm vữa sử dụng cốt liệu tro bay có giảm đáng kể so với mẫu đối chứng. Nhưng tại 91 ngày tuổi, khoảng cách này giảm đi. Đối với mẫu vữa FAA30 thì tỉ lệ giảm chỉ là khoảng 12% so với mẫu đối chứng. Như vậy, việc sử dụng cốt liệu tro bay có thể thay đổi đến 30% lượng cốt liệu nhỏ khi mẫu vữa dưỡng hộ trong nước 7 ngày rồi tiếp tục dưỡng hộ trong không khí.

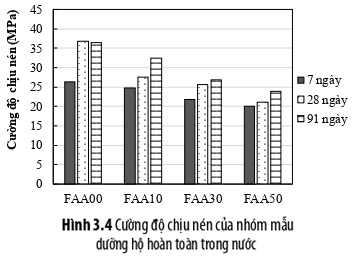

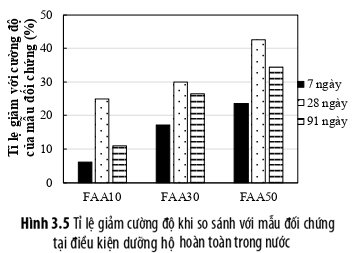

Hình 3.4 thể hiện kết quả cường độ chịu nén của nhóm vữa dưỡng hộ hoàn toàn trong nước. Xu hướng kết quả cũng tương tự như điều kiện dưỡng hộ 7 ngày trong nước rồi tiếp tục dưỡng hộ trong không khí. Khi tỉ lệ thay thế cát bằng cốt liệu tro bay tăng thì cường độ chịu nén của mẫu giảm. Khác với điều kiện dưỡng hộ trước, càng về tuổi muộn tỉ lệ giảm cường độ của mẫu sử dụng cốt liệu tro bay thay thế cát càng cao, xem tại Hình 3.5. Tuy nhiên, mẫu FAA10 với tỉ lệ thay thế 10% cốt liệu nhỏ có tỉ lệ giảm cường độ dưới 10% so với mẫu đối chứng là chấp nhận được.

3.3 Ảnh hưởng của điều kiện dưỡng hộ đến cường độ chịu nén

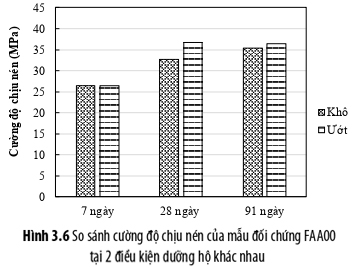

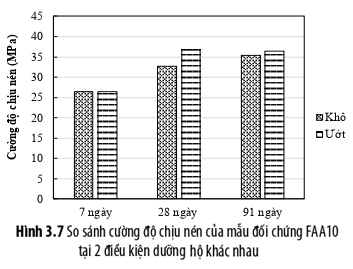

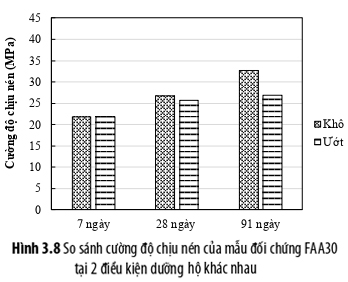

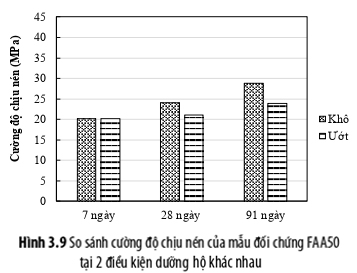

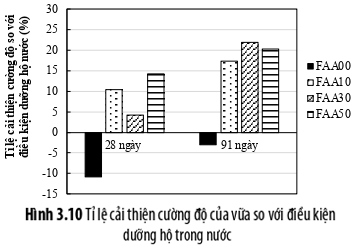

Trong nghiên cứu này, vữa được dưỡng hộ trong nước 7 ngày sau đó tiếp tục được chia ra làm 2 điều kiện. Một là sau 7 ngày dưỡng hộ trong nước sau đó tiếp tục dưỡng hộ trong không khí. Hai là sau 7 ngày dưỡng hộ trong nước, mẫu vẫn được dưỡng hộ trong nước. Kết quả cường độ chịu nén của 4 nhóm mẫu FAA00, FAA10, FAA30, và FAA50 được thể hiện tại lần lượt các Hình 3.6, 3.7, 3.8, và 3.9. Đối với mẫu đối chứng FAA00 sử dụng 100% cát, cường độ chịu nén tại 28 và 91 ngày tuổi khi được dưỡng hộ trong nước đều cao hơn điều kiện dưỡng hộ trong không khí. Tuy nhiên, đối với nhóm mẫu sử dụng cốt liệu tro bay thay thế một phần cát (FAA10, FAA30, và FAA50), cường độ chịu nén của mẫu được dưỡng hộ tại 7 ngày trong nước rồi trong không khí đều cho cường độ cao hơn mẫu được dưỡng hộ hoàn toàn trong nước tại 28 và 91 ngày. Điều này được thể hiện rõ hơn trong Hình 3.10.

Giả thiết dùng để lý giải cho kết quả này được trình bày như sau. Quá trình phát triển cường độ của vữa xi măng cần được diễn ra trong điều kiện dưỡng hộ phù hợp (cung cấp đủ độ ẩm). Tuy nhiên, đối với mẫu đối chứng FAA00 sử dụng 100% cát, sau 7 ngày dưỡng hộ trong nước, mẫu được đem ra dưỡng hộ không khí, lúc này điều kiện dưỡng hộ bên ngoài không đủ độ ẩm. Quá trình thủy hóa chỉ được tiếp tục diễn ra nhờ lượng nước ít ỏi còn lại bên trong mẫu. Do đó, cường độ chịu nén của vữa tại 28 và 91 ngày trong điều kiện không khí nhỏ hơn cường độ của vữa trong nước. Đối với trường hợp nhóm mẫu vữa sử dụng cốt liệu tro bay, cường độ chịu nén tại 28 và 91 ngày trong không khí được cải thiện so với cường độ của vữa trong nước được đưa ra bởi hai nguyên nhân sau. Thứ nhất là ảnh hưởng của “dưỡng hộ bên trong (internal curing) từ hạt cốt liệu tro bay”. Do cốt liệu tro bay có độ hút nước bão hòa rất lớn lên tới 23,27% nên chúng có thể cung cấp thêm một lượng nước cho quá trình thủy hóa của xi măng khi mẫu vữa dưỡng hộ trong không khí. Kết quả là cường độ chịu nén được cải thiện. Thứ hai là cường độ của cốt liệu tro bay không cao. Do phương pháp chế tạo mà nhóm nghiên cứu áp dụng chỉ là sấy ở 100°C trong vòng 24 giờ đồng hồ thì chưa thể tạo ra cốt liệu có cường độ cao. Mặt khác, cốt liệu tro bay lại có độ rỗng lớn. Nên khi mẫu bị ngâm trong nước thời gian dài thì cường độ của cốt liệu tro bay sẽ giảm đi dẫn tới cường độ chịu nén của vữa xi măng dưỡng hộ trong nước thấp hơn cường độ của vữa xi măng dưỡng hộ trong không khí tại 28 và 91 ngày.

4. Kết luận

Nhóm nghiên cứu đã chế tạo ra cốt liệu tro bay theo phương pháp trộn đồng nhất hỗn hợp xi măng, tro bay, và thủy tinh lỏng, sau đó nung hỗn hợp tại 100°C trong 24 giờ đồng hồ. Sau đó, khảo sát ảnh hưởng của cốt liệu tro bay khi thay thế 0%, 10%, 30% và 50% cát tự nhiên tới tính chất của vữa xi măng. Kết quả thu được có thể được tóm tắt như sau:

- Tính công tác của hỗn hợp vữa xi măng có giảm một phần nhỏ khi sử dụng cốt liệu tro bay thay thế một phần cát.

- Trong điều kiện dưỡng hộ 7 ngày trong nước sau đó giữ trong không khí, cường độ chịu nén của vữa khi sử dụng 10% cốt liệu tro bay thay thế cát được cải thiện khi so sánh với mẫu đối chứng. Khi tỉ lệ thay thế cát tăng lên, thì cường độ chịu nén cũng có xu hướng giảm đi. Tuy nhiên, vữa với tỉ lệ thay thế là 30%, cường độ chịu nén của vữa chỉ giảm đi dưới 10% so với mẫu đối chứng.

- Trong điều kiện dưỡng hộ hoàn toàn trong nước, cường độ chịu nén của tất cả mẫu vữa sử dụng cốt liệu tro bay thay thế một phần cát đều thấp hơn mẫu đối chứng.

- Khi so sánh 2 điều kiện dưỡng hộ khác nhau, nhóm mẫu vữa sử dụng cốt liệu tro bay khi được dưỡng hộ 7 ngày trong nước sau đó trong không khí lại cải thiện được cường độ khi so sánh với mẫu vữa dưỡng hộ hoàn toàn trong nước. Ngược lại, cường độ chịu nén của mẫu đối chứng được dưỡng hộ hoàn toàn trong nước cao hơn so với mẫu dưỡng hộ trong nước 7 ngày rồi giữ trong khi khí.

Dựa trên kết quả thu được, nhóm nghiên cứu đưa ra kết luận rằng hoàn toàn có thể sử dụng cốt liệu tro bay này thay thế đến 30% cát trong chế tạo vữa xi măng được dưỡng hộ 7 ngày trong nước sau đó giữ trong không khí.

Tài liệu tham khảo

[1] Lam, N.T., và cộng sự (2020). Ảnh hưởng của trobay thay thế một phần xi măng đến tính chất của bê tông thương phẩm. Tạp chí Khoa học và Công nghệ Xây dựng, 14: 96-205.

[2] Rivera, F., và cộng sự (2015). Massive volume fly-ash concrete: A more sustainable material with fly ash replacing cement and aggregates. Cement and Concrete Composites, 63 (4) : 104-112.

[3] Wesche, K. (2005). Fly Ash in Concrete: Properties and Performance. Report of Technical Committee 67-FAB Use of Fly Ash in Building RILEM, The Taylor & Francis e-Library.

[4] Michael,T. Optimizing the Use of Fly Ash in Concrete. Portland Cement Association PCA.

[5] Rajamane, N.P., và Ambily, P.S., (2013). Fly ash as a sand replacement material in concrete – A study. The Indian Concrete Journal.

[6] Liyanage, M.L.C., và cộng sự (2020). Using fly ash a partial replacement for fine aggregate in concrete and its effects on concrete properties under different curing temperatures. Asean Engineering Journal, 10 (2) :33-49.

[7] Thuy, N.T.B., và cộng sự (2022). Ảnh hưởng của tro bay thay thế một phần cát tới tính chất của vữa xi măng. Tạp chí Khoa học Công nghệ Xây dựng, 16(3) : 128-237.

[8] Hong, L.T., và cộng sự (2021). Ảnh hưởng của cốt liệu được chế tạo từ tro bay thay thế cát tự nhiên tới một số tính chất của vữa xi măng. Tạp chí Vật liệu và Xây dựng11(6): 42-48.

[9] Rajendhiran (2019). Experimental study on lightweight fly ash aggregate concrete. International Journal of Innovative Research in Technology, 6(5) : 120-126.

[10] Rama, M.R.P., Bhaskar, B., and Kalaiselvan. S., (2023). The effect of fly ash aggregates on the self-healing capacity of bacterial concrete. Ain Shams Engineering Journal.

[11] Manu, S.N., and Dinakar, P., (2017). Structural concrete using sintered fly ash lightweight aggregate: A review. Construction and Building Materials 154: 928-944.

[12] Rajib, K.M., Abinash, P., and Amar, N.N., (2021). Performance of structural lightweight concrete produced by utulizing high volume of fly ash necosphere and sintered fly ash aggregate with silica fume. Cleaner Engineering and Technology, 3.

[13] Sumit, A., Arun, K., and Prakash, S.S., (2020). Mechanical characterization of structual lighweight aggregate concrete made with sintered fly ash aggregates and synthetic fibres. Cement and Concrete Composites.

[14] John L. Provis, Jannie S. J. van Deventer. Geopolymers: Structure, Processing, Properties and Industrial Applications, Woodhead Publishing Limited Oxford-CambridgeNew Delhi, 2009.

[15] ASTM C1437 (2004). Standard Test Method for Flow of Hydraulic Cement Mortar. Annual Book of ASTM Standards. ASTM International, West Conshohocken, PA.

VLXD.org (TH/ TC Xây dựng)