Sản xuất clinker xi măng là một quá trình tiêu tốn nhiều năng lượng với chi phí năng lượng thường chiếm 15 - 40% tổng chi phí sản xuất. Tỷ lệ này được dự kiến sẽ tăng lên do các mức thuế carbon dự tính và sự gia tăng cạnh tranh đối với nhiên liệu thay thế (AF), khiến cho việc giảm tiêu thụ năng lượng trở nên cấp thiết để sản xuất xi măng hiệu quả về kinh tế trong bối cảnh toàn cầu chuyển đổi sang các phương pháp thực hành xanh hơn.

Hơn 85% năng lượng được sử dụng trong quá trình sản xuất xi măng thường được tiêu thụ như nhiệt đầu vào trong lò quay và calciner. Trong khi than và các nhiên liệu hóa thạch khác vẫn phổ biến trên toàn cầu, hiện đang có một xu hướng ngày càng phổ biến hướng tới việc sử dụng AF như các nguyên liệu rác thải, sinh khối, và các nhiên liệu thấp carbon khác. Tuy nhiên, việc ngày càng gia tăng sử dụng các nhiên liệu này cho thấy những thách thức trong việc đảm bảo tính ổn định của quá trình, bao gồm cả những biến động về nhiệt độ và áp suất do quá trình đốt không ổn định, cũng như việc đảm bảo tuổi thọ của lớp lót chịu lửa khiến cho chi phí bảo trì tăng cao hơn.

Hiệu quả tăng lên khi sử dụng ống nhúng

Một thành phần bị ảnh hưởng đặc biệt bởi việc tăng cường sử dụng AF là ống nhúng cũng được gọi là máy dò tìm kiểu ống lồng hoặc kiểu ống xoáy trong cyclone tầng thấp nhất của tháp sấy sơ bộ. Chức năng của nó là xác định trường dòng chảy trong cyclone và ngăn không cho các hạt đi vào gây ảnh hưởng tới cyclone. Việc thiếu ống nhúng hoặc ống nhúng bị hư hỏng khiến cho hiệu quả phân tách giảm đáng kể dẫn đến làm giảm hiệu suất thu hồi nhiệt của toàn bộ tháp sấy sơ bộ, vì một phần tỷ lệ lớn các hạt nguyên liệu được sấy sơ bộ không đi vào lò nhưng lại được đưa trở lại các tầng cyclone phía trên. Kết quả là, nhiệt độ vận hành trong tất cả các tầng cyclone tăng lên, kéo theo nhu cầu nhiên liệu chung cao hơn. Nhu cầu nhiên liệu bổ sung có thể nằm trong khoảng từ 1 - 1,5% tổng lượng nhiên liệu tiêu hao khi ống nhúng tuyệt đối không được sử dụng ở tầng thấp nhất.

Ống nhúng bằng thép gặp rắc rối khi nhiệt độ tăng lên

Hiện nay, hầu hết các ống nhúng đều được chế tạo bằng thép đúc hợp kim Cr - Ni chịu được nhiệt. Trong bối cảnh ngày càng gia tăng sử dụng AF, thì thép lại có một số bất lợi cần cân nhắc, mà có thể hạn chế hiệu quả và tuổi thọ của ống nhúng. Trước hết, thép là một loại vật liệu dẻo và, do vậy, dễ bị biến dạng, đặc biệt là khi ở nhiệt độ tăng cao. Tải cơ học và nhiệt học cao hơn từ quá trình đốt cháy AF có thể làm gia tăng độ biến dạng và độ rão của ống nhúng bằng thép thường được sử dụng. Thứ hai là, quá trình đốt AF làm gia tăng nồng độ của các loại mài mòn khác nhau trong pha khí như halogen, các axit, và các muối kiềm. Để tránh thiệt hại do ăn mòn tăng cường, thép hợp kim cao hơn sẽ phải được sử dụng dẫn đến chi phí đầu tư tăng cao hơn đáng kể và lượng phát thải carcinogenic chromate (Cr(VI)) cao hơn là các khí nguy hại gây nguy hiểm cho sức khỏe đối với các nhân viên bảo trì. Do đó, rất nhiều nhà máy xi măng lựa chọn hoạt động mà không có bất kỳ ống nhúng nào ở tần cyclone thấp nhất.

Một loại máy dò tìm kiểu ống xoáy mới

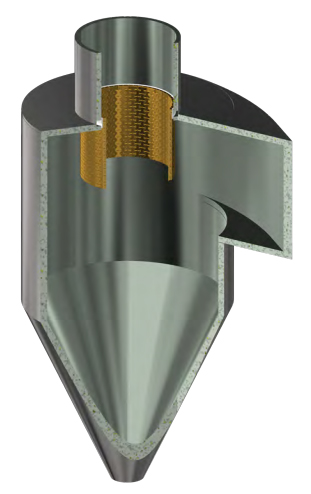

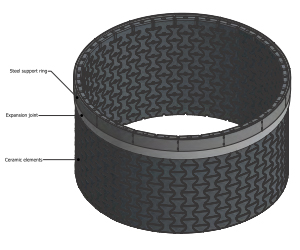

Để khắc phục những nhược điểm của ống nhúng bằng thép thông thường khi được sử dụng ở nhiệt độ tăng cao, một loại máy dò tìm kiểu ống xoáy bằng gốm sứ (Ceramic Vortex Finder (CVF)) đã được công ty HASLE Refractories phát triển trong những năm 1980. CVF bao gồm các thành phần chịu lửa đúc sẵn và được nung sơ bộ, được cài khớp với nhau để tạo thành một ống ổn định được treo từ một vòng thép được hàn vào phần khung mái của cyclone.

Mới đây, một thế hệ mới của CVF (GEN3-CVF) đã được phát triển được thiết kế đặc biệt dành riêng cho xử lý các điều kiện vận hành khắc nghiệt trong các nhà máy xi măng sử dụng AF. Tiếp sau giai đoạn phát triển toàn diện liên quan tới các thí nghiệm trong phòng thí nghiệm cũng như tại hiện trường, GEN3-CVF là một sự hoàn chỉnh tổng thể của dây chuyền sản xuất CVF hiện tại với các chi tiết có hình dạng mới và một loại vật liệu chịu lửa độc đáo đạt hiệu quả cao.

Các máy dò tìm kiểu ống xoáy được lắp đặt trong các cyclone sấy sơ bộ để cải thiện sự phân tách giữa bột liệu và khí nóng nhờ đó tăng được hiệu suất nhiệt của quá trình trong sấy sơ bộ. Tuy nhiên rất nhiều nhà máy đang hoạt động mà không có máy dò tìm này do các vấn đề về thời gian tồn tại ngắn.

Máy dò tìm kiểu ống xoáy bằng gốm sứ HASLE mang lại một giải pháp thay thế cho các ống nhúng bằng thép. Nó được lắp ráp tại hiện trường bởi các chi tiết gốm sứ riêng được cài khớp vào nhau để tạo thành một ống ổn định được treo từ một vòng thép đỡ được hàn vào khung mái của cyclone.

Nhà máy ở Úc đang tìm kiếm các giải pháp thay thế ống nhúng

Nằm ẩn mình trên bán đảo LeFevre ở Nam Úc, nhà máy xi măng ADBRI Birkenhead tận hưởng khung cảnh đẹp như tranh vẽ, được bao quanh bởi bức tranh toàn cảnh quyến rũ của Vịnh St. Vincent và cảnh quan thành phố Adelaide. Với một lịch sử phong phú kéo dài hơn một thế kỷ, nhà máy có công suất 4000 tấn/ngày này vận hành chủ yếu dựa vào khí đốt tự nhiên. Nhưng nhà máy cũng kết hợp một lượng đáng kể nhiên liệu có nguồn gốc từ rác thải (RDF) - trung bình là 40% được nạp vào calciner.

Nhà máy ADBRI Birkenhead nằm ẩn mình bên Vịnh St. Vincent và đường chân trởi của Adelaide tự hào có một lịch sử phong phú kéo dài hơn một thế kỷ.

Được phát triển vào những năm 1980 bởi công ty HASLE Refractories thế hệ đầu tiên của máy dò tìm kiểu ống xoáy bằng gốm sứ cũng đã được lắp đặt tại nhà máy ADBRI Birkenhead. Ở hình này cho thấy quá trình lắp đặt thực hiện vào năm 2009.

Do trọng lượng nhẹ 6,19 kg của các chi tiết cụ thể không cần đến thiết bị nâng hạng nặng để vận chuyển và có thể sử dụng các lỗ thăm hiện có để lắp đặt.

Nhà máy xi măng vận hành thiết kế sấy sơ bộ hai nhánh tích hợp vào thiết bị calciner và sau đó là lò nung. Thiết kế này bao gồm một cyclone đơn tầng thấp nhất tại đầu ra của calciner nơi mà nhiệt độ vận hành được duy trì ở 850 - 900°C. Vào cuối những năm 2000, nhà máy lần đầu tiên thử nghiệm thế hệ 1 của HASLE CVF ở cyclone tầng thấp nhất. Tuy nhiên, thử nghiệm này đã mang lại những kết quả khác nhau trong đó, tuổi thọ vận hành của GEN1-CVF giảm xuống còn 6 tháng. Đáng chú ý là, một yếu tố dẫn đến tuổi thọ ngắn đi này chính là việc sử dụng AF trong calciner mà trong thời gian đó cũng đã được sử dụng tăng lên.

Đối mặt với những thách thức này, nhà máy đã quyết định vận hành mà không sử dụng bất kỳ ống nhúng nào trong cyclone tầng thấp nhất để giảm thiểu nguy cơ bị dừng hoạt động ngoài kế hoạch, vì không có giải pháp ống nhúng nào có thể vận hành tin cậy trong toàn bộ chương trình tại thời điểm đó.

Một thế hệ mới bằng vật liệu đúc hiệu suất cao

Các chi tiết gốm sứ cho thế hệ 3 của máy dò tìm kiểu ống xoáy bằng gốm sứ HASLE được chế tạo từ một loại vật liệu đúc chất lượng cao mới được phát triển với các vật liệu thô tổng hợp nguyên chất và hiệu suất cao để đảm bảo chịu được các tạp chất. Các hạt nano được đưa vào để có được độ bền chống gẫy cao và cường độ tối ưu. Ngoài ra, nguyên liệu được sử dụng mang lại khả năng chống lại sự ăn mòn hóa học cao khiến cho CVF phù hợp với các nhà máy đốt các mức AF cao.

Các chi tiết GEN3-CVF được chế tạo dưới các điều kiện được kiểm soát nghiêm ngặt tại nhà máy của HASLE ở Đan Mạch. Trước hết, các hình dạng được đúc cẩn thận và được dưỡng hộ trong các khuôn mẫu chuyên dụng để đạt được bề mặt phẳng nhẵn và hình dạng độc đáo của chúng. Sau đó, chúng được nung sơ bộ đến nhiệt độ cao để đạt được cường độ tối đa.

Việc định tuyến và cao độ của giá đỡ thép được xác định trước khi lắp máy dò tìm kiểu ống xoáy bằng gốm sứ vào cyclone tầng thấp nhất tại nhà máy ADBRI Birkenhead ở Nam Úc.

Tổ hợp GEN3 CVF hàng trên cùng của các chi tiết gốm sứ được đặt lên các giá đỡ của vòng đỡ thép các chi tiết còn lại được treo từ các chi tiết ở hàng trên cùng.

CVF Gen3 được tổ hợp đầy đủ vào cyclone tầng thấp nhất tại nhà máy Birkenhead của ADBRI.

Kết quả là một ống nhúng có khả năng chịu được nhiệt độ lên tới 1.200°C mà không bị biến dạng hoặc bị rão và cho thấy độ ổn định kích thước cao. Điều này đảm bảo rằng CVF không bị cong vênh, duy trì được hiệu quả phân tách cao trong suốt vòng đời sử dụng của nó. Hơn nữa, các chi tiết gốm sứ có kích thước nhỏ giảm thiểu nguy cơ gây tắc nghẽn cyclone trong trường hợp các chi tiết này bị rơi xuống vì chúng có thể đi qua đường ống cấp liệu, cho phép vận hành liên tục.

CVF có mức độ chịu ăn mòn cao so với tất cả các chất mài mòn thông thường trong pha khí cũng như khả năng chịu mài mòn cao. Ngoài ra, chỉ các chi tiết chịu lửa đúc sẵn mới tiếp xúc với pha khí nóng giúp giảm đáng kể lượng phát thải crôm.

Thử nghiệm mới

Trong quá trình giới thiệu GEN3-CVF vào năm 2022, HASLE đã tham gia vào các cuộc thảo luận với lãnh đạo quản lý tại nhà máy Birkenhead. Nhận thấy tiềm năng đạt được những lợi ích vận hành của quá trình và được trang bị với một giải pháp ống nhúng chắc chắn hơn, một thử nghiệm ở cyclone tầng thấp nhất đã được triển khai. Ngoài mức tiết kiệm nhiên liệu dự kiến đạt được, mục tiêu ban đầu đó là CVF sẽ góp phần vào việc tăng cường đốt RDF. Tiếp theo, là nhằm mục tiêu giảm bớt lượng nhiên liệu chưa cháy hết được đưa xuống khu vực đầu vào lò, kết quả là giảm thiểu lượng tích tụ không mong muốn ở khu vực đó.

Lắp đặt linh hoạt

Máy dò tìm kiểu ống xoáy bằng gốm sứ HASLE đã được lắp đặt vào cyclone tầng thấp nhất, tại nhà máy ADBRI Birkenhead trong tháng 1/2023, có đặc điểm là đường kính xấp xỉ 3,7 m và dài 2 m. Quá trình lắp đặt đã được hỗ trợ bởi một chuyên gia có kinh nghiệm từ HASLE, hỗ trợ những nỗ lực làm việc của đội ngũ thi công lắp đặt tại chỗ.

Quá trình lắp đặt bắt đầu với việc hàn vòng đỡ thép vào khung mái. Tiếp theo là, các lớp phủ sợi gốm được đặt sát vào vòng thép để có được khoảng trống thích hợp cho giãn nở nhiệt. Tiếp theo, công tác tổ hợp lắp ráp chỉ mất vài giờ. Quá trình tổ hợp lắp ráp đã được bắt đầu bằng cách đặt hàng trên cùng các chi tiết gốm sứ lên các lớp phủ trên vòng đỡ thép. Các chi tiết CVF còn lại được treo từ các chi tiết ở hàng trên cùng. Nhờ trọng lượng nhẹ của mỗi chi tiết cụ thể (từ 6 - 19 kg), không cần đến các thiết bị nâng hạng nặng để vận chuyển và có thể sử dụng các lỗ thăm hiện có cho lắp đặt. Cuối cùng là hàng cuối cùng của các chi tiết CVF đã được hãm chắc chắn vào vị trí bằng vật liệu trám kín chịu nhiệt.

CVF có kết cấu như là một hệ module các chi tiết gốm sứ đúc sẵn, mang lại khả năng thích ứng với các điều kiện vận hành và các kích thước cyclone cụ thể. Hình dạng được chuẩn hóa của nó với các góc khác nhau cài khớp với nhau thông qua các mối nối ghép mộng tiên tiến và mang lại các lựa chọn đường kính khác nhau lên đến 7,5 m và chiều dài lên tới 5 m.

Giàn giáo thường cần đến để tiếp cận khu vực lắp đặt ở mái cyclone.

CVF tại nhà máy ADBRI Birkenhead sau 4 tháng vận hành.

Sau 1 năm vận hành CVF ở cyclone tầng thấp nhất tại nhà máy ADBRI Birkenhead đã được kiểm tra toàn diện. Nó đã được cho là ở tình trạng tuyệt vời và không nhận thấy có hư hỏng rõ ràng nào đưa đến quyết định là tiếp tục vận hành.

Vượt qua một năm vận hành ở cyclone tầng thấp nhất

Sau trọn một năm vận hành liên tục, CVF tại nhà máy Birkenhead đã được kiểm tra toàn diện trong lần dừng hoạt động hàng năm vào tháng 1/2024. Lúc đầu, kế hoạch là thay thế CVF hiện tại bằng một CVF mới. Tuy nhiên, sau khi kiểm tra đã nhận thấy rằng CVF hiện tại đã ở tình trạng tuyệt vời. Kiểm tra toàn diện cho thấy không có dấu hiệu hư hỏng nào, đưa đến quyết định kéo dài thời gian vận hành của thiết bị thêm 12 tháng nữa, nâng tuổi thọ sử dụng lên hai đợt đầy đủ.

Kinh nghiệm từ châu Âu

GEN3-CVF đã được áp dụng trong các nhà máy xi măng có tỷ lệ sử dụng AF thậm chí cao hơn. Một nhà máy xi măng công suất 5000 tấn/ngày ở Đức, vận hành với 82 - 95% RDF, đã phải đối mặt với tình trạng tuổi thọ ngắn của các ống nhúng thép ở các tầng thấp hơn của sấy sơ bộ. Ở cyclone tầng thấp nhất vận hành ở nhiệt độ khoảng 950°C, ống nhúng thường chỉ đạt được tuổi thọ 2 - 3 tháng, trước khi nó cần phải được thay thế do bị mài mòn nặng bởi quá trình đốt AF. Kết quả là, nhà máy đã quyết định khai thác GEN3-CVF với lắp đặt mới nhất đạt được tuổi thọ vận hành 1 năm. Nó đã đạt được tuổi thọ kéo dài hơn đáng kể so với ống nhúng thép được sử trước đó, và hiện có thể chạy cả đợt đầy đủ. Tiếp tục trong sấy sơ bộ, nhà máy cũng đã triển khai thành công một CVF ở tầng cyclone thấp thứ 2 vận hành ở nhiệt độ lên đến 850°C, mà hiện đã đạt được tuổi thọ là 3 năm và vẫn tiếp tục hoạt động.

Preecha Chokjarearnsuk, Công ty HASLE Refractories

Nguyễn Thị Kim Lan dịch từ World Cement Magazine số tháng 5/2024

VLXD.org