1. Giới thiệu

Trong bối cảnh hiện nay, ngành Xây dựng đang đối mặt với những thách thức lớn liên quan đến vấn đề môi trường và nguồn tài nguyên thiên nhiên. Việc phụ thuộc vào xi măng portland truyền thống làm gia tăng lượng khí CO₂ thải ra môi trường gây hiệu ứng nhà kính do quá trình sản xuất xi măng phải trải qua quá trình nung ở nhiệt độ nung rất cao và tiêu thụ lượng lớn năng lượng. Ngoài ra, ngành công nghiệp sản xuất xi măng còn làm tiêu hao đáng kể các nguồn tài nguyên không thể tái tạo như đá vôi, đất sét, nhiên liệu. Do đó, việc tìm kiếm các giải pháp thay thế có tính bền vững và thân thiện với môi trường đã trở thành một nhiệm vụ cấp bách.

Năm 1978, Joseph Davidovits đã giới thiệu vật liệu geopolymer, mở ra một hướng phát triển mới cho ngành Xây dựng [1]. Công nghệ Geopolymer sử dụng các phản ứng hóa học giữa các chất kích hoạt kiềm và các vật liệu chứa giàu oxit silicate và oxit nhôm như tro bay, xỉ lò cao. Các loại vật liệu sản xuất từ công nghệ Geopolymer không những giúp giảm lượng phát thải CO₂ vào môi trường mà còn tận dụng các nguồn phụ phẩm giàu aluminosilicate đến từ các ngành công nghiệp khác như tro bay và xỉ lò cao. Việc tận dụng những vật liệu này không chỉ giúp giảm thiểu ô nhiễm môi trường mà còn gia tăng giá trị của các nguồn phụ phẩm của các ngành công nghiệp khác. Do đó, công nghệ Geopolymer được xem là một giải pháp thay thế tiềm năng cho xi măng portland truyền thống. Việc phát triển và ứng dụng các vật liệu Geopolymer trong các công trình xây dựng không chỉ giúp bảo vệ môi trường mà còn góp phần vào việc xây dựng một hệ sinh thái bền vững hơn trong tương lai. Các nghiên cứu đã chỉ ra rằng, bê tông Geopolymer có cường độ cao, khả năng chống lại môi trường ăn mòn tốt hơn và độ bền dài hạn vượt trội so với bê tông truyền thống [2, 3].

Tại Việt Nam, tro bay và xỉ lò cao từ các nhà máy nhiệt điện và luyện kim đang trở thành những nguồn cung cấp nguyên liệu dồi dào cho việc phát triển vật liệu Geopolymer. Tuy nhiên, một trong những thách thức khi ứng dụng bê tông Geopolymer cho các công trình xây dựng là yêu cầu về quá trình dưỡng hộ nhiệt để đảm bảo các phản ứng trùng ngưng giữa các thành phần kiềm và oxit silic diễn ra đầy đủ, giúp vật liệu Geopolymer đạt cường độ mong muốn. Quá trình dưỡng hộ nhiệt thường đòi hỏi thiết bị chuyên dụng, đặc biệt cho các cấu kiện cỡ lớn cũng như tiêu tốn năng lượng, làm tăng chi phí và khó áp dụng rộng rãi cho công tác đổ bê tông ngoài hiện trường tại các công trình xây dựng. Do đó, các nghiên cứu gần đây tập trung vào việc phát triển vật liệu Geopolymer không cần dưỡng hộ nhiệt [4-6] nhằm đơn giản hóa quá trình thi công đồng thời giảm thời gian, chi phí và các tác động tiêu cực đến môi trường, mở ra hướng ứng dụng rộng rãi hơn cho vật liệu Geopolymer trong xây dựng thực tế, đặc biệt là ở các công trình quy mô lớn.

Việc nghiên cứu và ứng dụng Geopolymer vẫn còn đối mặt với nhiều thách thức, đặc biệt trong việc tối ưu hóa thành phần cấp phối để đạt được cường độ chịu nén. Do đó, nghiên cứu này tập trung vào việc đánh giá ảnh hưởng của hàm lượng xỉ lò cao thay thế tro bay đến cường độ chịu nén của bê tông Geopolymer, nhằm đưa ra những khuyến nghị cho sự phát triển và ứng dụng rộng rãi vật liệu này trong tương lai.

2. Nguyên vật liệu và phương pháp thí nghiệm

2.1. Nguyên vật liệu

Nguyên vật liệu chính sử dụng trong thí nghiệm để chế tạo bê tông Geopolymer gồm xỉ lò cao, tro bay, đá, cát, dung dịch thủy tinh lỏng (Natri silicat), dung dịch NaOH, cốt liệu và nước.

Xỉ lò cao: một sản phẩm phụ của quá trình sản xuất thép. Xỉ lò cao nghiền mịn (ground blast furnace slag, GBFS) được sử dụng trong thí nghiệm có khối lượng riêng và tỷ lệ diện tích bề mặt lần lượt là 2,67 g/cm³ và 3.600 cm²/g, đạt tiêu chuẩn theo TCVN 11586:2016. [7] Thành phần hóa của xỉ lò cao được trình bày trong Bảng 1.

Tro bay: phụ phẩm phát sinh của ngành công nghiệp nhiệt điện (đốt than). Tro bay (flyash, FA) được sử dụng trong thí nghiệm có hàm lượng CaO ít hơn 6%, khối lượng riêng 2,2 g/cm³ , thể tích xốp 0,953 g/cm³, đạt tiêu chuẩn ASTM C618. [8] Thành phần hóa của tro bay được trình bày trong Bảng 2.

Dung dịch hoạt hóa: hỗn hợp của dung dịch thủy tinh lỏng (Natri silicat, Na

2SiO

3) và dung dịch NaOH. Dung dịch NaOH được hòa tan từ NaOH dạng vảy khô (có độ tinh khiết trên 99%) với nước để đạt nồng độ 12M. Dung dịch Na

2SiO

3 có tỷ lệ SiO

2/Na

2O = 2,5, trong đó hàm lượng Na

2O = 11,8%, SiO

2 = 29,5%, với tỷ trọng 1,42±0,01 g/cm³.

Cốt liệu lớn: sử dụng đá dăm cỡ hạt 5 - 20 mm, được làm sạch để loại bỏ các tạp chất như bụi, bùn và sét nhằm hạn chế ảnh hưởng tiêu cực đến chất lượng của bê tông. Đá có thành phần hạt và tính chất cơ lý đạt tiêu chuẩn TCVN 7570-2006 [9]. Khối lượng riêng của đá là 2,79 g/cm³, khối lượng thể tích xốp 1,69 g/cm³.

Cốt liệu nhỏ: sử dụng cát có chỉ tiêu phù hợp với các quy định của tiêu chuẩn TCVN 7570:2006 [9], được làm sạch nhằm loại trừ các tạp chất như muối, phèn và các thành phần khác không mong muốn. Khối lượng riêng 2,67 g/cm³, khối lượng thể tích xốp 1,63 g/cm³.

2.2. Cấp phối bê tông Geopolymer

Bài viết tập trung vào việc nghiên cứu ảnh hưởng của tỷ lệ xỉ lò cao thay thế tro bay đến cường độ chịu nén của bê tông Geopolymer. Các cấp phối thí nghiệm với các tỷ lệ xỉ lò cao thay thế tro bay là 50%, 75%, 85%, 90% và 100%. Nồng độ Mol của dung dịch NaOH được giữ cố định ở mức 12M.

Từ các nghiên cứu trước đây [10-12], đề tài này sử dụng các cấp phối bê tông Geopolymer sử dụng xỉ lò cao và tro bay được thiết kế với tổng khối lượng dung dịch kiềm hoạt hóa sử dụng là m

dd = 198 kg/m³; tỷ lệ khối lượng Natri silicat trên NaOH là n

1 = 2,5; tỷ lệ khối lượng của dung dịch kiềm hoạt hóa trên tổng khối lượng tro bay và xỉ lò cao là n

2 = 0,45; tỷ lệ khối lượng cốt liệu lớn trên tổng khối lượng cốt liệu lớn và cốt liệu nhỏ là n

3 = 0,65. Tính toán khối lượng các thành phần cấp phối trên 1 m³ bê tông Geopolymer:

Dung dịch NaOH:

Khối lượng riêng bê tông Geopolymer được giả định là 2300 kg/m³.

Tổng cốt liệu lớn và cốt liệu nhỏ:

m

cl = 2300 - (m

1 + m

2 + m

3) = 2.300 - (56,6 + 141,4 + 440) = 1662 kg/m³

Cốt liệu lớn: m

4 = m

cl x 0,65 = 1080,3 kg/m³

Cốt liệu nhỏ: m

5 = m

cl - m

4 = 581,7 kg/m³

Thành phần cấp phối bê tông Geopolymer thí nghiệm được trình bày trong Bảng 3.

Nhóm A: mẫu được dưỡng hộ ở nhiệt độ phòng thí nghiệm (không dưỡng hộ nhiệt); Nhóm B: mẫu được dưỡng hộ nhiệt ở nhiệt độ 100°C trong thời gian 4 giờ.

2.3. Quy trình thí nghiệm bê tông Geopolymer

Các nghiên cứu đã chỉ ra rằng việc tối ưu hóa quy trình thí nghiệm dẫn đến những cải thiện đáng kể về tính chất cơ học của bê tông Geopolymer, cho phép ứng dụng hiệu quả trong các công trình xây dựng. [13-16]

Pha chế dung dịch kiềm hoạt hóa: Hòa tan NaOH khan vào nước để tạo dung dịch NaOH, để nguội dung dịch, sau đó trộn với dung dịch thủy tinh lỏng để tạo dung dịch kiềm hoạt hóa.

Trộn bê tông: Sử dụng máy trộn để trộn các nguyên liệu khô (đá, cát, xỉ lò cao, tro) trong 2 phút, sau đó tiếp tục trộn với dung dịch kiềm hoạt hóa trong 3 phút.

Đúc mẫu: Đổ hỗn hợp bê tông vào khuôn để đúc mẫu trụ 20x10 cm.

Các mẫu thí nghiệm sau khi đúc để tĩnh định trong 24 giờ, tháo khuôn và được dưỡng hộ bằng hai phương pháp: dưỡng hộ ở nhiệt độ phòng thí nghiệm (không dưỡng hộ nhiệt, nhóm A) và dưỡng hộ nhiệt ở nhiệt độ 100°C trong thời gian 4 giờ (nhóm B). Sau quá trình dưỡng hộ, mẫu tiếp tục dưỡng hộ ở nhiệt độ phòng cho đến khi đem đi thí nghiệm.

3. Kết quả thí nghiệm

Cường độ chịu nén được xác định theo TCVN 3118:2022 [17].

Kết quả thí nghiệm được thể hiện trong Bảng 4.

3.1. Ảnh hưởng của hàm lượng xỉ lò cao thay thế cho tro bay đối với cường độ nén

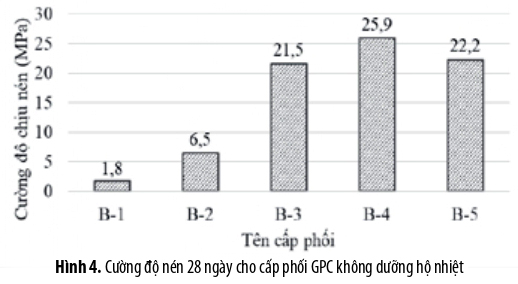

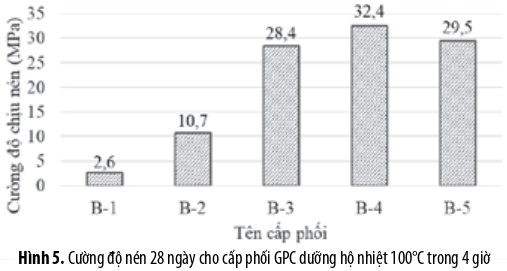

Kết quả thí nghiệm cường độ chịu nén cho hai nhóm mẫu bê tông Geopolymer dưỡng hộ tự nhiên ở điều kiện phòng và dưỡng hộ nhiệt ở 100°C trong 4 giờ với các cấp phối sử dụng tỷ lệ xỉ lò cao thay thế tro bay ở 7 ngày tuổi được biểu diễn trên Hình 2 và 3 và ở 28 ngày tuổi được biểu diễn trên Hình 4 và 5.

Kết quả cho thấy sự ảnh hưởng đáng kể của hàm lượng xỉ lò cao thay thế cho tro bay đối với cường độ nén của cấp mẫu ở 7 ngày tuổi. Khi hàm lượng xỉ lò cao thay thế cho tro bay tăng từ 50% lên 85%, cường độ nén tăng từ 0,5 MPa lên 10,5 MPa ở cấp phối loại A, và tăng từ 1,0 MPa lên 16,7 MPa ở cấp phối loại B. Cho thấy việc bổ sung xỉ lò cao vào tro bay có thể cải thiện đáng kể khả năng chịu nén của bê tông Geopolymer.

Khi hàm lượng xỉ lò cao thay thế cho tro bay tiếp tục tăng lên 90%, cường độ nén ở cấp phối loại A và B tăng thành 14,5 MPa và 20,6 MPa, đạt được giá trị cao nhất trong các điều kiện đã thử nghiệm. Điều này chứng tỏ rằng việc tăng cường xỉ trong tro bay có thể dẫn đến sự cải thiện lớn về khả năng chịu nén.

Tuy nhiên, khi hàm lượng xỉ đạt 100%, cường độ nén giảm xuống còn 10,3 MPa ở cấp phối loại A và 17,2 MPa ở cấp phối loại B. Điều này cho thấy rằng có một giới hạn về hàm lượng xỉ mà tại đó, việc tăng thêm không còn mang lại hiệu quả tối ưu.

Cường độ nén của các mẫu ở 28 ngày tuổi cũng cho thấy ảnh hưởng đáng kể của hàm lượng xỉ lò cao thay thế cho tro bay. Khi hàm lượng xỉ lò cao thay thế cho tro bay tăng từ 50% lên 85%, cường độ nén tăng từ 1,8 MPa lên 21,5 MPa ở cấp phối loại A, cường độ nén tăng từ 2,6 MPa lên 28,4 MPa ở cấp phối loại B.

Khi hàm lượng xỉ lò cao thay thế cho tro bay tăng lên 90%, cường độ nén ở cấp phối loại A và B tăng lên thành 25,9 MPa và 32,4 MPa, đạt được giá trị cao nhất trong các điều kiện đã thử nghiệm.

Khi hàm lượng xỉ đạt 100%, cường độ nén giảm xuống còn 22,2 MPa ở cấp phối loại A và 29,5 MPa ở cấp phối loại B.

3.2. Ảnh hưởng của điều kiện dưỡng hộ đối với cường độ nén

Hình 6 và 7 cho thấy đối với cường độ nén ở 7 và 28 ngày tuổi, việc dưỡng hộ nhiệt đã làm tăng cường độ nén rõ rệt ở mọi mức độ hàm lượng xỉ lò cao trên tro bay và luôn cao hơn so với mẫu cùng cấp phối không được dưỡng hộ nhiệt, cho thấy quá trình dưỡng hội nhiệt hỗ trợ quá trình Geopolymer hóa, từ đó cải thiện đáng kể khả năng chịu nén của bê tông Geopolymer.

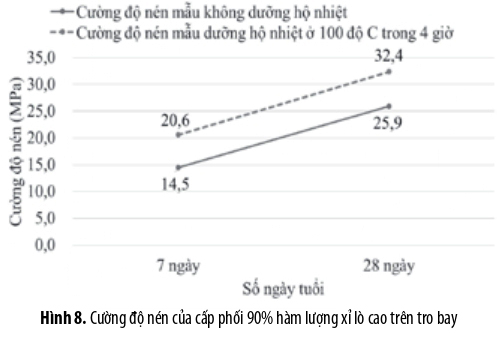

Hình 8 thể hiện sự phát triển cường độ chịu nén của bê tông Geopolymer với hàm lượng xỉ lò cao thay thế tro bay ở mức 90%. Kết quả cho thấy, mẫu bê tông này đạt được cường độ nén cao nhất trong tất cả các tỷ lệ phối liệu đã thử nghiệm, với mức cường độ sau 28 ngày là 32,4 MPa đối với mẫu có dưỡng hộ nhiệt và 25,9 MPa đối với mẫu không dưỡng hộ nhiệt, ở mức cường độ sau 7 ngày là 20,6 MPa đối với mẫu có dưỡng hộ nhiệt và 14,5 MPa đối với mẫu không dưỡng hộ nhiệt.

Khi hàm lượng xỉ lò cao tăng lên đến 90%, bê tông Geopolymer có sự phát triển mạnh mẽ về cường độ, chứng minh rằng xỉ lò cao có vai trò quan trọng trong việc cải thiện tính chất cơ học của bê tông. Quá trình dưỡng hộ nhiệt rõ ràng đã tạo điều kiện cho các phản ứng hóa học xảy ra nhanh chóng và hiệu quả hơn, dẫn đến sự hình thành mạng lưới kết cấu vững chắc trong bê tông Geopolymer. Cấp phối xỉ lò cao thay thế cho tro bay với mức 90% ở mẫu 7 ngày việc dưỡng hộ nhiệt đã giúp cường độ nén tăng 42% từ 14,5 MPa lên 20,6 MPa, ở mẫu 28 ngày cường độ nén tăng 25% từ 25,9 MPa lên 32,4 MPa.

5. Kết luận và hướng phát triển đề tài

Kết quả nghiên cứu từ bài báo đã làm rõ ảnh hưởng của hàm lượng xỉ lò cao thay thế cho tro bay đến cường độ chịu nén của bê tông Geopolymer:

- Tỷ lệ thay thế tro bay bằng xỉ lò cao 90% mang lại cường độ chịu nén cao nhất cho bê tông Geopolymer, vượt trội so với các tỷ lệ khác. Tuy nhiên, khi hàm lượng xỉ lò cao tăng lên 100%, cường độ chịu nén giảm, cho thấy rằng có một ngưỡng tối ưu về hàm lượng xỉ lò cao thay thế cho tro bay để đạt hiệu quả tối đa.

- Đối với các cấp phối bê tông Geopolymer không dưỡng hộ nhiệt, nghiên cứu này đã cho thấy kết quả tích cực về khả năng chịu nén, đặc biệt ở mẫu có hàm lượng 90% xỉ lò cao. Cường độ chịu nén sau 28 ngày của cấp phối không dưỡng hộ nhiệt đạt 25,9 MPa. Điều này chứng minh rằng bê tông Geopolymer không cần dưỡng hộ nhiệt vẫn có thể đạt được cường độ yêu cầu, xác định triển vọng ứng dụng thực tế tại các công trình không có điều kiện dưỡng hộ đặc biệt. Việc không cần dưỡng hộ nhiệt giúp giảm bớt quá trình xử lý nhiệt tốn kém và phức tạp, đồng thời giúp rút ngắn thời gian thi công và tiết kiệm năng lượng.

- Điều này khẳng định tiềm năng sử dụng xỉ lò cao như một thành phần chính trong việc sản xuất bê tông geopolymer, đồng thời cung cấp hướng dẫn cho việc tối ưu hóa tỷ lệ phối liệu để đạt được cường độ chịu nén cao nhất. Nghiên cứu góp phần vào việc phát triển vật liệu xây dựng thân thiện với môi trường, tận dụng các phụ phẩm công nghiệp, và mở ra triển vọng ứng dụng rộng rãi trong ngành xây dựng bền vững.

Một hướng phát triển quan trọng cho nghiên cứu là ứng dụng bê tông Geopolymer vào các cấu kiện chịu lực chính như dầm, cột, và sàn trong công trình xây dựng không cần dưỡng hộ nhiệt. Việc thử nghiệm và đánh giá hiệu suất của bê tông Geopolymer trong các cấu kiện này sẽ giúp hiểu rõ hơn về khả năng chịu lực của vật liệu trong điều kiện tải trọng phức tạp. Việc không cần dưỡng hộ nhiệt giúp làm đơn giản quá trình thi công, tiết kiệm kinh phí và giảm gây ô nhiễm môi trường.

Tài liệu tham khảo

[1] J. Davidovits, "Global warming impact on the cement and aggregates industries," World resource review, vol. 6, no. 2, pp. 263-278, 1994.

[2] Phan Đức Hùng, Phạm Đức Thiện, Nguyễn Trọng Nam, "Ảnh hưởng của một số phế phẩm công nghiệp đến cường độ chịu nén của bê tông geopolymer," Tạp chí Xây dựng, pp. 113-120, 04.2021.

[3] Lê Anh Tuấn, Phan Đức Hùng, "Tính chất cơ học của bê tông geopolymer sử dụng tro bay gia cường sợi poly-propylene," Tạp chí KHCN Xây dựng, pp. 60-67, 1.2016.

[4] D. Hardjito, S. E. Wallah, D. M. Sumajouw, and B. V. Rangan, "On the development of fly ash-based geopolymer concrete," Materials Journal, vol. 101, no. 6, pp. 467-472, 2004.

[5] P. Nath and P. K. Sarker, "Effect of GGBFS on setting, workability and early strength properties of fly ash geopolymer concrete cured in ambient condition," Construction and Building materials, vol. 66, pp. 163-171, 2014.

[6] M. Olivia and H. Nikraz, "Properties of fly ash geopolymer concrete designed by Taguchi method," Materials & Design (1980-2015), vol. 36, pp. 191-198, 2012.

[7] Tiêu chuẩn quốc gia, "TCVN 11586:2016 về Xỉ hạt lò cao nghiền mịn dùng cho bê tông và vữa," Hà Nội, 2016.

[8] ASTM International, "STM C618-19: Standard specification for coal fly ash and raw or calcined natural pozzolan for use in concrete," West Conshohocken, 2019.

[9] Bộ Khoa học và Công nghệ Việt Nam, "Tiêu chuẩn quốc gia TCVN 7570:2006 - Cốt liệu cho bê tông và vữa - Yêu cầu kỹ thuật," Hà Nội: Tổng cục Tiêu chuẩn Đo lường Chất lượng, 2006.

[10] R. R. Bellum, R. Nerella, S. R. C. Madduru, and C. S. R. Indukuri, "Mix design and mechanical properties of fly ash and GGBFS-synthesized alkali-activated concrete (AAC)," Infrastructures, vol. 4, no. 2, pp. 20, 2019.

[11] S. Panda, M.L. Narasimham and R. Panigrahi, "Evaluation of Mechanical Properties of Fly Ash and GGBFS Based Geopolymer Concrete," Indian Journal of Natural Sciences, vol.10, no. 60, 2020.

[12] B. Pruthviraj and S. B. Anadinni, "A Design Mix Procedure and Durability Evaluation of GGBFS & Fly Ash Based Geo-Polymer Concrete," International Journal of Engineering Trends and Technology, vol. 70, no. 11, pp. 178-186, 2022.

[13] A. Kumar, A. Agrawal, M. Mistry, and P. Sharma, "Experimental study of the geopolymer concrete with elevated temperature," in AIP Conference Proceedings, 2023, vol. 2721, no. 1: AIP Publishing.

[14] M. Mäkelä et al., "Influence of fly ash and ground granulated blast furnace slag on the mechanical properties and reduction behavior of cold-agglomerated blast furnace briquettes," ISIJ international, vol. 52, no. 6, pp. 1101-1108, 2012.

[15] P. Zhang, X. Han, Y. Zheng, J. Wan, and D. Hui, "Effect of PVA fiber on mechanical properties of fly ash-based geopolymer concrete," Reviews on Advanced Materials Science, vol. 60, no. 1, pp. 418-437, 2021.

[16] M. Sugapriya, A. Subashini, S. Arulperumal, and K. Geetha, "An Experimental Investigation of Geopolymer Concrete using Manufactured Sand," International Journal of Engineering Research & Technology, vol. 6, no. 05, 2017.

[17] Bộ Khoa học và Công nghệ Việt Nam, "iêu chuẩn quốc gia TCVN 3118:2022 - Bê tông - Phương pháp xác định cường độ nén của mẫu bê tông," Hà Nội: Tổng cục Tiêu chuẩn Đo lường Chất lượng., 2022.

VLXD.org (TH/ TC Xây dựng)